Установка и условия работы лазерно-гравировального станка

Технические требования (к персоналу, помещению, электропроводке)

Каким бы неприхотливым не был лазерный станок, это промышленное оборудование. А для промышленного оборудования существует ряд требований к условиям эксплуатации.

В первую очередь, это помещение. Там, где будет установлен лазерный резак, должна быть положительная температура и нормальная влажность. Если комфортно человеку — будет комфортно и станку.

Необходимо заземление и сетевой фильтр. Эти два условия обеспечат защиту электроники и оператора от проблем с электричеством. Обязательно нужна хорошая вентиляция.

Персонал, задействованный в работе на станке, должен владеть векторным графическим реактором, иметь общие знания по оптике и электротехнике, уверенно пользоваться компьютером. Такой работник сможет успешно трудится в любой сфере применения китайских лазеров.

Работа в программной среде

Для каждой управляющей системы, для каждого вида контроллеров существует своя программная оболочка. Она позволяет управлять лазером с компьютера. Сколько бы не было у них различий, все их объединяет принцип работы.

Суть его в следующем: определение режимов и последовательности обработки для набора контуров, задание скорости движения и мощности излучения. Контуры для резки можно готовить в любом векторном редакторе, форматы данных, которые поддерживает станок, обычно достаточно распространены.

Если персонал владеет векторным редактором — он сможет работать на китайском лазере.

Охрана труда, техника безопасности: мифы о лазерном излучении

Как и любое оборудование, лазерные станки требуют соблюдения правил техники безопасности. Опасность, которая может угрожать оператору, исходит от высокого напряжения, которое подаётся на лазерный излучатель; от лазерного излучения и от подвижных частей станка.

Чтобы исключить возможность поражения электрическим током, оборудование следует заземлять, не следует касаться электрических частей станка, когда к нему подключено напряжение, избегать попадания жидкостей в электрические части.

Опасность лазерного излучения в том, что его не видно. Но этот невидимый луч может нанести серьёзные ожоги. Чтобы исключить возможность получения травмы не следует работать с открытой крышкой аппарата.

Если такая необходимость всё же возникла, следует внимательно следить за положением летающей оптики, чтобы части тела оператора не попали в область прохождения луча.

Также, крайне внимательным следует быть при настройке оптического контура — лазер может отразиться от ненастроенного зеркала в самую неожиданную сторону. К счастью, если луч не попал прямо в вас, опасности он не представляет.

Обслуживание и уход за станком

Каждый любит уход — станок не исключение. Лазер следует поддерживать в чистоте, следить, чтобы не покрывались налётом направляющие и излучатель, чтобы направляющие были смазаны, и подвижные элементы двигались легко.

Необходимо следить за состоянием теплоносителя: своевременный отвод тепла — залог долгой работы лазерной лампы.

Следует своевременно ухаживать за оптической системой лазерного гравера: отражающими зеркалами и фокусной линзой, очищая их специальными средствами, от продуктов горения и пыли.

Лазерный гравер — основные параметры, особенности применения и выбора

Активное развитие современных технологий привело к тому, что сейчас даже за небольшие деньги можно приобрести высокотехнологичные устройства, качество изготовления которых будет находиться на достойном уровне. К одному из таких устройств относится лазерный гравер, который еще совсем недавно стоил очень дорого и был доступен далеко не каждому.

Перфорация листового металла на промышленном лазерном гравере

Наличие такого оборудования, предлагаемого сейчас и в настольном исполнении, позволяет не только заняться декорированием предметов личного и домашнего пользования, но и начать собственный бизнес. В частности, успешно используется лазерный гравер для изготовления печатей и штампов. При грамотном подходе к организации такое дело может приносить неплохие деньги.

Основные параметры

Для того чтобы изготавливать печати и штампы и выполнять декорирование изделий небольшого размера, совсем не обязательно приобретать габаритное гравировальное оборудование профессиональных серий – вполне достаточно купить настольный лазерный гравер. Такое оборудование не только займет мало места в мастерской, но и обойдется значительно дешевле, чем промышленные установки.

- тип устройства по используемому в нем рабочему элементу (волоконный лазерный гравер, волоконно-дискретный, диодный и др.);

- мощность лазерного гравера;

- габариты рабочей платформы;

- функциональность;

- фирма-производитель.

Ориентировочные цены на лазерные граверы

Для того чтобы изготавливать печати, а также выполнять гравировальные работы на поверхности небольших по размеру изделий из различных материалов, можно заказать недорогой лазерный гравер из Китая, который отлично справляется с такими функциями.

Китайский лазерный гравер способен успешно справляться со многими задачами.

В частности, при помощи такого устройства гравировка может выполняться не только по металлу, но также по стеклу, дереву, коже, пластику, картону и целому ряду других материалов.

Какие задачи решают при помощи лазерного гравера

Большая часть моделей современных лазерных граверов настольного образца управляется при помощи внешних компьютеров, в которые для этих целей загружается специальное программное обеспечение. Программа, поставляемая, как правило, в комплекте с лазерными гравировальными устройствами, одновременно решает несколько задач:

Основной рабочий элемент гравера – лазер с теплоотводом, размещенный на подвижной каретке

Мини лазерный гравер перед началом работы соединяется с управляющим компьютером при помощи обычного USB-порта.

Отдельные модели лазерных граверов, стоимость которых несколько выше, допускают возможность их программирования.

Для того чтобы нанести рисунок или надпись на поверхность обрабатываемого изделия, пользователю данного оборудования достаточно задать соответствующую программу, по которой оно и будет работать.

Для домашнего использования чаще всего приобретают компактные лазерные граверы, обладающие небольшой мощностью.

Такой лазерный гравер для дома, несмотря на невысокую мощность, можно использовать для печатей и штампов, изготавливаемых из полимерных материалов, а также для решения ряда других задач, связанных с декоративным оформлением изделий из различных материалов.

Применяя такое устройство, в частности, можно нанести рисунок или надпись на стеклянный предмет, выполнить гравировку на поверхности изделий из кожи, пластика, древесины и плотного картона.

Гравировка сувенирной продукции на лазерном станке

Более функциональным, но и более дорогим является волоконный лазерный гравер, который можно успешно использовать для работы с такими материалами, как:

Специальное волокно, используемое в лазерных граверах данного типа в качестве основного рабочего элемента, обеспечивает сверхточную фокусировку луча и эффективно регулирует его мощность.

Лазерные устройства волоконного типа, технические возможности которых позволяют выполнять цветную гравировку на поверхности изделий из нержавеющей стали, используются преимущественно в профессиональной сфере.

Как правильно выбрать устройство

Как выбрать лазерный гравер? Прежде всего следует получить представление о разновидностях таких устройств и разобраться в рабочих параметрах, которыми они характеризуются.

Выбирать аппарат под определенные задачи не стоит, так как в дальнейшем вам может не хватить его функциональных возможностей.

Так, купив лазерный гравер для печатей, то есть для работы с резиной и полимерными материалами, вы в дальнейшем не сможете использовать его для оформления изделий, изготовленных из металла и других твердых материалов. Именно поэтому лучше сразу выбирать универсальные гравировальные устройства.

В зависимости от того, какого типа элемент используется в лазерном гравере для формирования рабочего луча, все подобные устройства делятся на две категории:

- газовые лазерные граверы;

- устройства твердотельного типа.

Лазерный мини-гравер Neje – популярная модель для дома, ориентированная на миниатюрную гравировку

Лазерные граверы газового типа являются недорогими и универсальными. При помощи таких устройств, которые чаще всего приобретают для оснащения домашних и небольших производственных мастерских, можно выполнять гравировку на поверхности изделий из металла, кожи, пластика, древесины и др.

Граверы, в которых для формирования лазерного луча используется твердотельный элемент, отличаются тем, что в них создается излучение, обладающее особыми свойствами. Устройства данного типа применяются преимущественно для гравировки, выполняемой по металлу и некоторым видам пластиков.

Наиболее значимым преимуществом использования граверов с твердотельными лазерными элементами является то, что выполнять такую обработку можно с очень высокой точностью.

Выбирать лазерный гравер для того, чтобы изготавливать печати и обрабатывать изделия из различных материалов, следует исходя из его мощности. Так, для работ с предметами небольшого размера, изготовленными из не слишком твердых материалов, можно выбирать устройства, мощность которых находится в пределах 40 Вт.

При помощи таких аппаратов, в частности, можно делать печати с достаточно хорошей детализацией. Для выполнения гравировки на более твердых материалах (таких, например, как камень) следует выбирать граверы, мощность которых составляет не менее 60 Вт.

Подобные устройства, кроме гравировки, позволяют выполнять и резку обрабатываемого материала.

Лазерный гравер для печатей и штампов Raytronic S7 с воздушно-водяной системой охлаждения

Мощность лазерного гравера оказывает влияние не только на то, какой материал можно будет обрабатывать при помощи такого устройства, но и на толщину обрабатываемого слоя, а также на спектр выполняемых операций.

Так, для обработки металлического листа толщиной более 10 мм потребуется лазерный гравер, мощность которого составляет не менее 100 Вт.

Для обработки более тонких изделий, изготовленных из более мягких и податливых материалов, можно выбирать менее мощные гравировальные установки.

На современном рынке лазерные граверы представлены в достаточно широком диапазоне мощности. Так, в зависимости от своих потребностей можно выбрать подобные устройства, мощность которых находится в диапазоне 20–120 Вт.

Компактный настольный гравировальный станок TST-3040 отлично подходит для изготовления табличек и сувениров

При выборе лазерного гравера следует обращать внимание и на дополнительные характеристики подобных устройств. Одной из таких характеристик, которая обеспечивает длительность процесса непрерывной обработки, выполняемой на лазерном гравере, а также более длительный срок его эксплуатации, является наличие в его оснащении системы охлаждения.

Еще одной важной опцией, на которую следует обращать внимание при выборе лазерного гравера, является автоматическая фокусировка. На лазерных граверах, обладающих такой функцией, обработку можно выполнять не только с большей производительностью, но и с более высокой точностью.

Функция ручного перемещения каретки позволяет быстро запустить задание с нужного места

Комплектация, в которой лазерные граверы поставляются с завода-производителя, – еще один важный параметр. Никто не будет спорить с тем, что намного удобнее приобрести устройство, в комплектации которого присутствует все необходимое для его работы. В стандартный комплект современных моделей лазерных граверов, как правило, входят:

- само устройство;

- защитные очки, которые обязательно следует использовать при работе с подобным устройством;

- отладочный ключ;

- программное обеспечение, устанавливаемое на управляющий компьютер.

- кабель для соединения с управляющим компьютером.

Обработка материалов с помощью лазерного гравера

Так сложилось, что наиболее популярным материалом, для обработки которого используется лазерный гравер, является древесина. Используя данное оборудование, можно также резать изделия из дерева, если их толщина не превышает 15 мм.

Поскольку гравировка древесины, как и ее резка при помощи лазерного гравера, сопровождается выделением большого количества продуктов сгорания, то при выполнении таких операций необходимо пользоваться вытяжной вентиляцией или системой поддува.

Пример лазерной гравировки на задней панели телефона

Очень хорошо поддаются обработке при помощи лазерного гравера и изделия из пластика. При этом следует иметь в виду, что лучше всего обрабатываются термопласты и облицовочные пластиковые панели, а вот с гравировкой и резкой поликарбоната, если мощность используемого гравера невысокая, могут возникнуть сложности.

Для резки и гравировки металла оптимально подходят граверы твердотельного типа, но надо обращать внимание на их мощность.

Как работать с аппаратом

Приступая к работе с лазерным гравером, следует иметь в виду, что при неправильном использовании такого устройства можно столкнуться с травмами не только рук, но и органов зрения. Избежать этого можно с помощью соблюдения правил безопасности и применения защитных средств (в частности, специальных очков, поставляемых в комплекте с оборудованием).

Чтобы подробно познакомиться со всеми нюансами работы с лазерным гравером, правилами его настройки и запуска, желательно не только внимательно изучить инструкцию и другой теоретический материал, но и посмотреть соответствующее видео. Такой подход позволит вам избежать ошибок, которые допускают многие из тех, кто никогда ранее не работал с подобными устройствами.

Рекомендуемый комплекс работ перед первым запуском лазерного гравера с ЧПУ

Помимо высокой скорости и точности обработки, существенным достоинством лазерно-гравировальных станков с ЧПУ является их простота в эксплуатации. Станок легко программировать, несложно обслуживать — даже когда оператор не является специалистом в технике.

Однако, несмотря на все усилия производителей сделать своё оборудование надёжным и устойчивым, безотказная работа лазерного станка с ЧПУ будет гарантирована лишь тогда, когда действия по управлению и обслуживанию будут правильными.

То есть выполненными аккуратно, и в строгом соответствии с алгоритмом, рекомендованным производителем.

Особенно это касается первого запуска лазерного станка (после покупки), когда подготовительные действия закладывают фундамент беспроблемной эксплуатации и в дальнейшем.

Что нужно сделать перед первым запуском?

После того как лазерный станок с ЧПУ прибудет к месту своей постоянной «дислокации» (в производственное помещение или офис) необходимо распаковать оборудование, проверить его комплектность (в соответствии с документацией) и наличие самой документации.

Вторым этапом является полное удаление всех упаковочных материалов. Следует помнить, что внутри станка есть движущиеся части (инструментальный портал с головкой излучателя). В транспортировочном варианте подвижные узлы, как правило, страхуют от случайных перемещений. А значит они закреплены/привязаны, и все удерживающие системы при распаковке также следует удалить.

Внутри станка, помимо удерживающих систем, может находиться документация, или части узлов/систем — одним словом, полезные вещи. Поэтому, перед тем как выбросить многочисленные упаковочные обёртки/пакеты, следует убедиться, что среди них нет важных вещей из комплекта поставки. Для полной уверенности рекомендуется, опять-таки, обратиться к перечню поставки в документации к станку.

Профилактика механики

После удаления упаковочных материалов следует подтянуть все имеющиеся шестигранные винты внутри рабочих отсеков лазерного станка. Подходящий для этого ключ-«шестигранник» также может поставляться в комплекте со станком.

Затем необходимо проверить натяжение ремней привода инструментального портала. Их прогиб при нажатии вручную не должен превышать нескольких миллиметров.

После проверки ремней следует убедиться, что движению излучателя в продольном/поперечном направлении ничего не мешает. Передвигая излучатель вручную, следует избегать рывков и быстрых перемещений. При необходимости, а также для профилактики, рекомендуется смазать направляющие инструментального портала машинным маслом (подойдёт индустриальное или «для швейных машин»).

При проверке беспрепятственного движения излучателя также необходимо оценить перпендикулярность положения рейки каретки излучателя. Иначе (при нарушении её вертикального положения) возможны проблемы/искажения траектории обработки.

Сборка оптической системы

После окончания профилактики механической части следует переходить к установке лазерной трубки. При извлечении трубки из упаковки следует помнить, что стеклянный корпус легко повредить. И даже малейшая трещина (невидимая «на глаз») может привести к снижению характеристик трубки — вплоть до её полного выхода из строя.

При установке лазерной трубки необходимо строго придерживаться инструкции. Особенно это касается крепления проводов высокого напряжения и их изоляции.

Некоторые производители рекомендуют припаивать провода и использовать изолирующую ленту только из комплекта поставки.

Следует отметить, что подобно системе зажигания автомобиля, высоковольтные провода лазерной трубки очень чувствительны к качеству и целостности изоляторов.

По завершению электрических подключений лазерной трубки, к её штуцерам следует подсоединить водяные шланги и собрать систему охлаждения (установив насос в ёмкость с водой и подключив его питание).

После сборки системы охлаждения (но ДО включения станка) можно заполнить ёмкость чистой водой, активировать насос и оценить свободное прохождение жидкости сквозь лазерную трубку.

Попутно следует убедиться, что датчик расхода жидкости исправен, а также что все соединения в достаточной степени герметичны и не дают протечек.

Организация заземления оборудования

Для лазерного станка с ЧПУ крайне важно организовать правильное заземление. Классическим примером является «треугольник» (из вбитых в землю штырей и приваренных к ним планок), к которому протянут медный кабель большого диаметра.

Если имеется возможность, лучше приобрести специальный набор для заземления, а работы по организации доверить профессиональному электрику. Общее сопротивление заземляющего контура (согласно требованиям ПУЭ) не должно превышать 5 Ом.

В контексте данного материала важно заранее иметь организованное заземление, так чтобы лазерный станок с ЧПУ даже при первом включении был надёжно заземлён.

Первый запуск станка

После завершения всех вышеописанных процедур, лазерный станок можно включать. Во время самотестирования станок будет выводить информацию о текущем состоянии на информационный дисплей — необходимо внимательно следить за этими сообщениями.

До начала обработки рекомендуется провести юстировку лазерной системы. Подробные инструкции по юстировке имеются в руководстве по эксплуатации станка.

Когда настройка оптической системы будет закончена, следует вновь обратиться к механике станка — проверить параллельность поверхности рабочего стола (это влияет на точность обработки), протереть направляющие рельсы составом WD-40 (оберегая оптику от попадания аэрозоли!), обновить смазку на направляющих (использовать литиевое масло).

Затем можно приступать к подключению ПК, инсталляции всего необходимого «софта» и непосредственной обработки заготовок лазером.

Лазерные граверы: от теории к практике

Александр Чистяков

Гравирование на сегодняшний день – интересная и достаточно перспективная отрасль, и основной вопрос, волнующий участников рынка, – каковы затраты на ее освоение.

В настоящий момент на российском рынке представлено почти два десятка марок лазерных граверов. Приблизительно сходные по общему устройству, они во многом различаются комплектацией и функциональными возможностями.

При выборе оборудования главная задача состоит в том, чтобы максимально четко определить цели использования этого вида оборудования. Следующий момент – анализ затрат: на что нужно обратить особенное внимание при бюджетировании и чего не забыть.

И в конечном итоге купленное оборудование необходимо грамотно подключить и создать максимально комфортные условия для его работы.

Сделать выбор

Общее устройство лазерного оборудования включает пять основных систем (рис.

1): оптическую (лазерный источник и блок питания, система зеркал и фокусирующая линза); трансмиссионную (включает направляющие, трехфазовые шаговые моторы/серводвигатели/линейные двигатели, приводной вал, зубчатый ремень и зубчатые колеса); контроля (главная плата/блок ЧПУ, датчики двигателей/положения, блоков питания постоянного тока); механическую (станина и корпус); охлаждения (компрессор, вентиляция и др.).

При общих равных данных начинка машины может меняться. Как показывает практика, различия в основных системах влияют на долговечность и надежность некоторых элементов конструкции в целом.

В процессе эксплуатации оборудования этот фактор немаловажен, и от того, насколько глобальный характер носят технологические изменения, настолько может различаться модельный ряд, усложняя тем самым принятие окончательного решения при выборе оборудования.

Прежде чем покупать оборудование, необходимо оценить несколько критериев: цену, надежность и мощность. Цена и надежность зависят, как правило, от марки граверов, и чем надежнее оборудование, тем они выше.

А вот на мощность граверов стоит обратить внимание в первую очередь. Она может составлять от 25 до 120 Вт, а иногда и выше. Так, при выборе необходимо рассмотреть все минусы и плюсы гравера нужной мощности.

К примеру, если оборудование планируется использовать для гравировки и резки материала небольших толщин, достаточно будет приобрести гравер мощностью 35 Вт.

Но нужно понимать, что резать он сможет лишь толщину 4–5 мм.

Если оборудование рассчитано на 35 Вт, то и излучатель имеет ту же мощность, так как каждой мощности соответствует свой излучатель. Существует возможность установки на оборудование трубок (излучателей), отличных от номинального показателя мощности.

Если они отличаются в меньшую сторону, неизбежны потери в производительности. А установка трубки большей мощности, чем та, на которую рассчитан гравер, по оценкам специалистов, – просто пустая трата средств.

И мнение, что недостаточную мощность оборудования можно компенсировать установкой трубки большей мощности, ошибочно.

Остановимся также на различиях в системах оптической и охлаждения.

В чем фокус

Одно из принципиально важных условий использования лазерного излучения – необходимость его фокусировки в одной точке для получения более мощного излучения.

Ограничения по обрабатываемой толщине материалов обусловливаются как характеристиками самого лазерного оборудования (мощность), так и фокусировкой лазерного луча.

Если с мощностью все ясно (чем она выше, тем шире возможности обработки большой толщины), то о фокусировке стоит поговорить подробнее.

Фокусировка светового потока позволяет концентрировать мощность лазерного излучения. Необходимый для этого инструмент – оптическая линза, от фокального расстояния которой зависит толщина обрабатываемого материала.

Линза играет роль своеобразного концентратора света.

Чем больше диаметр фокуса и выше мощность лазерного излучения (эти параметры, как правило, пропорциональны), тем более значительной толщины материал можно обрабатывать.

Например, при мощности 100 Вт и 2-дюймовой линзе невозможно обработать материал толще 15 мм. Следующий элемент оптической системы – отражающие зеркала, служащие для управления положением области луча. В современной лазерной технологии существуют две их модификации: стационарная (рис. 2) и отклоняющаяся (рис. 3).

Стационарная система по производительности уступает отклоняющейся в 6,5 раза. Так, максимальная скорость гравировки в системе со стационарным расположением зеркал составляет 1066 мм/с, тогда как система с отражающими зеркалами способна обрабатывать материал со скоростью 7000 мм/с. Хотя сравнивать их без оговорок некорректно – каждая служит для своей цели.

Однако лазерные граверы с системой отклоняющихся зеркал обычно отличаются меньшими размерами рабочего стола.

В случае со стационарными зеркалами рабочий стол может иметь габариты 2000Ч1600 мм, а с системой отклоняющихся зеркал – лишь 200Ч200 мм (для YAG) и 300Ч300 мм (для СО2).

Некоторые производители решают эту проблему, делая стол подвижным. Таким образом, перемещаются не только зеркала, но и сам стол, размер которого может превышать зону охвата зеркал.

Отметим, что стационарная система зеркал применяется как в СО2-, так и в YAG-лазерах, а вот система отклоняющихся зеркал используется в основном на твердотельных. Применение системы отклоняющихся зеркал в СО2-лазерах происходит очень редко (один случай из ста), и только для специфических работ.

С холодной головой

Еще одним отличием лазерно-гравировальных станков друг от друга является система охлаждения граверов, которая может быть воздушной, водяной замкнутой или водяной циклической.

Воздушное охлаждение представлено несколькими вентиляторами, параллельно включающимися в процессе эксплуатации граверов. Охлаждающим веществом служит воздух – система проста в своей конструкции и не требует дополнительного оборудования.

Водяное охлаждение замкнутого типа представляет собой водяную рубашку, проходящую по нагревающимся узлам. Система включает емкость для охлаждающей жидкости (на основе дистиллированной воды), насос для циркуляции жидкости по системе и охлаждающий радиатор (принцип автомобильной системы охлаждения). Требует периодической (не реже одного раза в месяц) смены жидкости.

Система водяного охлаждения циркулирующего типа (проточная) применяется на лазерах промышленного назначения.

Она представляет собой ту же водяную рубашку, проходящую через основные агрегаты, насос для циркуляции, но вместо емкости и радиатора здесь используется контур, проходящий через центральную систему водоснабжения.

После охлаждения агрегатов отработанная жидкость поступает в канализацию, а в систему постоянно поступает новая партия воды – и так по замкнутому кругу. Минусами системы являются неудобство в поиске помещений с центральным водоснабжением и дополнительные затраты при эксплуатации.

Оценим уровень вложений

Разобравшись с основными функциональными отличиями, перейдем к оценке суммарных вложений, требующихся при открытии данного направления. Причем необходимо учитывать не только цену самого станка, но и работ по его обслуживанию, а также стоимость расходных материалов.

Предлагаемые на рынке лазерные граверы во многом различаются по комплектации и функциональным возможностям. Комплектация лазерного гравера зависит от целей его использования, специфики производимых на нем работ, и часто стандартный набор комплектующих приходится дополнять.

Так, например, для гравировки и резки средних и толстых материалов можно обойтись столом, включенным в стандартную комплектацию. Однако для обработки таких материалов, как бумага и ткань, необходим ячеистый стол – стандартный для этих целей не подходит.

Но на ячеистом столе из-за нагревания ячеек в процессе производства невозможно резать толстый материал (от 3 мм).

Что касается вытяжных систем, то в стандартную комплектацию входит самая простая – «улитка», которая обеспечивает вытяжку продуктов испарения из рабочей зоны лазера, вынося их на улицу.

Более дорогостоящий вариант – угольная вытяжная система, поглощающая все продукты горения и исключающая появление запаха в помещении даже при отсутствии вытяжки.

Компрессор предназначен для предотвращения загрязнения и перегрева линзы (не дает дыму и копоти осесть на ней) и возгорания материала. Также он улучшает качество гравировки и резки при некоторых режимах работы.

Гравировка материалов цилиндрической формы (кружки, бутылки) подразумевает использование приспособления для их вращения.

Система автофокусировки самостоятельно устанавливает лазерную голову в положение, при котором маркируемая поверхность изделия находится в фокальной плоскости. Можно обойтись и без нее, если такая функция имеется в программном обеспечении.

По поводу элементов, зачисленных в разряд расходных материалов, необходимо отметить, что линзы и зеркала со временем заменяют, поскольку они мутнеют. Лазерные источники также нередко относят к расходным материалам (рис. 4 на с. 16), поскольку срок их эксплуатации всегда ограничен.

Если же говорить о продолжительности срока службы этих изделий, то она сильно разнится в зависимости от материала. Так, стеклянные трубки уступают по долговечности металлическим в среднем в пять раз (табл. 5 на с. 20).

Стеклянные лазерные трубки не имеют ВЧ накачки и поэтому они не могут дать высокого качества гравировки, к тому же их срок жизни определен заранее, т.к. один из компонентов газовой смеси – гелий, а его в стекле удержать просто невозможно.

Если сравнить срок жизни стеклянных трубок на двух одинаковых станках, один из которых был постоянно загружен, а другой практически не использовался, то можно заметить, что излучатель на них выйдет из строя приблизительно одновременно, примерно через 6 месяцев.

У трубок с металлической колбой срок жизни зависит только от режимов и непосредственного времени работы станка. Если резать большое количество материалов, то трубка проработает в среднем 1,5–2 года, а если использовать только метод гравировки, срок жизни увеличивается до 5–6 лет. Что касается работ по заправке трубок, то стеклянные обычно не заправляют, а просто меняют на новые, металлические же гораздо выгоднее заправлять. В то же время европейские и американские стеклянные лазерные источники рассчитаны на перезаправку.

Сопло для резки в процессе работы забивается нагаром, и его чистят или меняют по мере необходимости.

Жизнь после покупки

Приобретение нового оборудования всегда сопряжено с рядом эмоциональных моментов. Его долго выбирают, долго покупают, и вот когда, наконец, оно появляется в офисе компании, с ним нужно что-то делать. Главное здесь – не навредить.

Если говорить об установке оборудования, то для корректного его подключения требуется следовать рекомендациям производителя и поставщика по установке граверов.

Последние, во избежание проблем при инсталляции, рекомендуют осуществлять установку лазеров в присутствии опытного профессионального инженера, сертифицированного заводом-изготовителем, поскольку этот процесс имеет некоторые нюансы, которые в инструкции могут быть не прописаны.

Например, следует обращать внимание на то, что после подключения к электропитанию нужно провести пробный запуск, и только после этого приступать к юстировке системы отражения зеркал. Далее подключить к управляющему компьютеру, установить программное обеспечение и снова сделать несколько пробных образцов на разных видах материалов.

Не стоит забывать, что лазерные граверы – современные высокотехнологичные устройства, весьма опасные для жизни человека. При работе с ними необходимо соблюдать технику безопасности.

Чтобы предупредить получение травм, достаточно соблюдения простых правил: перед работой убедиться, что лазерный луч находится в отключенном состоянии (отследить это можно визуально на дисплее системы управления), и проверить, нет ли в рабочей зоне «отражения лазерного луча» посторонних предметов, а при обнаружении – убрать их; для сохранения здоровья следует включать систему вытяжки для удаления продуктов испарения из рабочей зоны; для лучшей функциональности системы вытяжки рекомендуется закрывать ее защитным экраном – передней крышкой (рис. 1а на с. 13); для предотвращения загрязнений фокусирующей линзы перед началом работы необходимо убедиться, что система выдува копоти из носика функционирует исправно. Во время эксплуатации оборудования нужно следить за состоянием лазерной трубки, зеркал и линз и вовремя очищать эти элементы от пыли и копоти. В противном случае линза может лопнуть, а зеркало – помутнеть, вызвав необходимость его замены на новое. Луч лазера существенно потеряет свою мощность и уже не сможет резать толстые материалы.

Следуя этим нехитрым правилам, можно значительно снизить время, энерго- и финансовые затраты в процессе введения нового направления бизнеса в структуру предоставляемых услуг рекламно-производственной компании.

Испаряя лишнее

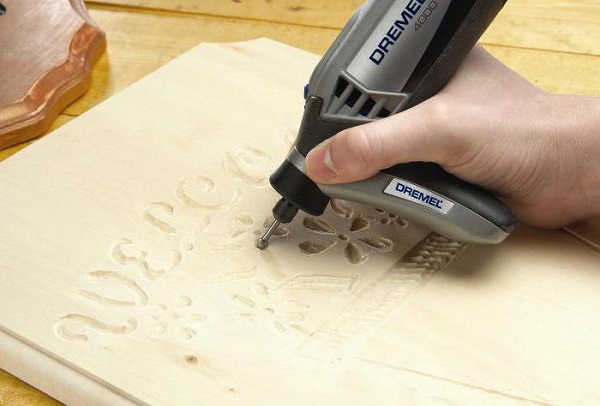

Технология лазерной гравировки основана на удалении поверхностных слоев либо изменении их цвета или структуры в результате лазерного излучения. В месте воздействия луча на поверхность изделия происходит испарение небольшой части материала. Благодаря высокой точности лазерного гравирования можно наносить достаточно сложные изображения.

Управление – обычным компьютером с возможностью импорта изображений из стандартных редакторов векторной графики. Тип нанесения – векторное и растровое. При векторном луч лазера наносит изображения в виде тонких линий по всей плоскости поверхности.

В зависимости от плотности расположения линий качество гравировки может меняться, но с его повышением одновременно увеличивается и время, затрачиваемое на операцию.

Растровое гравирование – процесс, при котором луч лазера наносит отдельные линии или точки.

Таблица 1. Периодичность выполнения работ по обслуживанию граверов

Перечень выполняемых работ

Мой опыт использования лазерного гравера

Привет, Geektimes! Пишет студент института ИТМО программы «лазеры для информационно-коммуникационных систем». Этим летом у меня появился шанс поработать с лазерным гравером. Хочу поделиться своими наблюдениями по этому поводу и описать свою работу.

Сначала про сам аппарат — табличка с обратной стороны говорит: — Machine Name: Fiber Laser Machine — Model: LP-FLM 50 — Manufacturer: LaserPower Technology (Suzhou) Co., Ltd. — Power Supply: AC220V, 50/60hz — Программное обеспечение станка — Ezcad 2.0. Прогуглив модель, по первой ссылке про него можно найти больше информации: — Мощность: 50 Вт — Длина волны: 1064 — Маркировка площадь: 110ммx110мм, 200ммx200мм, 300ммx300мм — Минимальная ширина линии: 0,03 мм — Минимальный размер символов: ≤0.05 мм — Скорость маркировки: ≤7000 мм/с — Ширина импульса: ≤60микро с — Охлаждение: охлаждение воздухом — Требование к питанию: однофазный, переменный ток 220В, 50/60Гц

Особенности:

Станок оснащен лазерным источником с длительным сроком службы. Он не требует расходников, подходит для глубокой гравировки. Высокая скорость, точность и качество маркировки.

Применение:

Лазер может наносить логотипы, символы, серийные номера, штрих-коды или QR-коды на металл (углеродистая и нержавеющая сталь, алюминий, медь, латунь, цинк и т.д.) и некоторые неметаллы (пластик, резина, кожи, бумаги и т.д.).

Мне предложили провести эксперименты по нескольким направлениям, проработать несколько мини-проектов:

Обработка металлов в разных режимах

Хотелось понять, как отдельные параметры лазерного гравера влияют на глубину прожига. Изначально гравировка в глубину не особо шла, делал много проходов, уменьшал шаг штриховки, но ничего не помогало. Оказалось, что обрабатываемая поверхность просто была не в фокусе. После регулировки высоты источника излучения дело пошло.

В Ezcad я нарисовал квадрат и сделал тройную штриховку. Все три слоя с одинаковым шагом 0.01 и разницей в наклоне: у первого слоя 0 градусов, у второго 45, у третьего -45. После прожига с помощью микрометра была замерена глубина участков подвергшихся лазерному излучению.

По итогам составлены графики зависимости глубины от изменяемой величины (мощность, скорость, частота модуляции). Графики получились очень даже логичными:Чем выше частота модуляции, тем больше воздействия лазера на поверхность, значит больше глубина.

Чем выше скорость луча, тем меньше воздействия лазера на поверхность, значит меньше глубина.Самый логичный график, чем больше мощность тем глубже.

Создание печатной платы

Я решил сделать плату марсоход. Для этого создал инверсное изображение .bmp-формата.Изначальная идея состояла в том, чтобы выжечь медь с поверхности, оставив дорожки. Хотел снимать медь послойно малой мощностью. Думал, что после 5-10 проходов прожига останется чистый гетинакс.

От этой идеи пришлось отказаться, так как при воздействии лазера на медь в определенный момент фольга прожигалась, и начинал испаряться гетинакс.Возникла идея покрыть пластины краской и сжигать ее. Правда в этом случае теряется желаемая технологичность, ведь в этом случае придется выполнять обычную операцию травления платы хлорным железом.

Первые платы были с пятнами.Скорее всего при испарении краски дым, задерживающийся над рабочей поверхностью, рассеивал луч. При втором проходе от пятен не осталось и следа.Однако, здесь нас и поджидала следующая проблема, скрытая в конструкции аппарата. Лазерный луч отклоняется системой двух зеркал.

И чем дальше от центра, тем большее получается искривление изображения.На пластине должны были получиться перпендикулярные прямые (увы, нет). Это, конечно же, непозволительно для печатной платы. Покопавшись в настройках программы, было найдено специальное диалоговое окно учета и коррекции этого искривления.

Изменением параметров в программе искривления были сведены к минимуму. Также пытался прожигать отверстия в плате.Сначала были неаккуратные края, потом началось получаться чище. В итоге получил отверстие с одной стороны чистое, с другой нет. Если тщательнее подобрать режимы, то получатся красивыми обе стороны.

Однако, чуть позже работа над платой была приостановлена из-за надвигающейся проблемы стыковки двух поверхностей платы top/bottom. Но эту работу думаю продолжать.

Генерациявоплощение идей для создания изделий под заказ

Возникла идея печати изображений на ложках. Были куплены чайные и столовые ложки из нержавейки. Я создал для них векторное изображение. Поискал красивые рамки для вензелей, взял несколько идей и создал свою рамку в Corel Draw.

При отсутствии опыта работы с этой программой получилось за 30-45 минут разобраться и перерисовать изображение (для столовой ложки).

Так прошло мое первое знакомство с лазерным гравером, 2 пункта из 3 выполнены.

Если будут вопросы или идеи, пишите в комментарии.

Настройка лазерного гравера

Точная юстировка оптического тракта лазерного гравера очень важна: от этого зависит мощность и разрешение лазерного луча, то есть – ваши возможности в производстве рекламной и рекламно-сувенирной продукции, качество это продукции, а, значит, – и успех вашего бизнеса… Точно настроить лазерный гравер – очень непросто…

Точная настройка юстировка оптического тракта лазерного гравера – непростое дело. Способ, конечно, нехитрый – ставить на зеркала бумажные мишени и “стрелять” лазером по ним, меняя расстояния по оси Х и Y…

Подробнее Но на практике редко удается достичь хорошего результата… вот и выходит, что и мощность не та, и луч не получается сфокусирован… от этого сильно страдает качество гравировки и резки.

А сколько телодвижений (в прямом смысле) приходится делать! – Мишени надо менять – они горят, да и небезопасное это дело – лазерный луч невидим, но очень энергетичен, и может травмировать кожные покровы; его воздейтсвие может привести к потере зрения…

Как только вы займетесь настройкой оптического тракта, сразу же возникнет острое желание упростить процедуру и сделать ее более эффективной. Вот бы использовать для юстировки постоянный луч маломощного лазера, как это делается в дорогих “брендовых” моделях… Но – как?..

Итак, если у вас брендовая лазерная машина, стоимостью в несколько десятков тысяч долларов, то эта статья – не для вас: дорогие лазерные граверы нередко имеют в своей конструкции встроенный диодный красный лазер (“пилотный луч”) для точной юстировки луча.

Производители машин классом пониже могут предлагать специальное приспособление для точной настройки – обычно это закрепляемый перед лазерным излучателем штатив с поворотным зеркалом, в которое “стреляет” все тот же красный лазерный диод…

Такое устройство облегчает настройку оптического тракта, но пользоваться им неудобно – инструкция предлагает снимать первое зеркало, “стрелять” лазером в мишень на расстояние 1,5-2 метра, а затем совмещать пятно красного лазера с пятном от стрельбы штатного лазера…

Это, понятное дело, хороший способ совместить лучи для дальнейшей настройки оптического тракта, но возникает законный вопрос: где взять полтора-два метра свободного пространства в наших скромных по площади производственных помещениях?.. К тому же наш RedSail M500 не может стрелять прямо по ходу лазерного луча на такое расстояние – глухая металлическая стенка конструкции машины мешает…

В течении одного часа мы сделали из подручных средств простое приспособление для точной юстировки оптического тракта лазерного гравера. Возможно, оно кому-то покажется примитивным и недостойным внимания…

А кому-то наше решение будет полезным. Используя это нехитрое “устройство”, мы ТОЧНО настроили оптический тракт за какие-то 10-15 минут.

Это “добавило” процентов десять мощности лазера, а гравировка стала просто на порядок лучше…

Нам понадобится обыкновенная, стоимостью в один доллар, китайская лазерная указка, внутри которой – твердотельный лазерный диод красного цвета, элементы питания, и простая, но регулируемая линза… Разбираем лазерную указку, чтобы извлечь светодиодный модуль… Соединяем проводами лазерный светодиод с источником питания (3В), на конце лазерного светодиодного модуля крепим кусочек поролона или ПВХ-трубки подходящего диаметра – такой, чтобы модуль с трением входил в выходной “отверстие” штатного лазерного излучателя лазерного гравера (лазерной трубки) Приклеиваем бумажную мишень напротив третьего зеркала, отводим его в крайний, самый дальний угол, и путем грубой регулировки (см. Настройка оптического тракта лазерного гравера) добиваемся попадания лазерного луча в мишень. Совсем необязательно попадать в центр зеркала! – Нам просто нужно получить на мишени отметку от штатного лазерного луча на максимальном удалении от лазерного излучателя Выключаем лазерный гравер не перемещая каретку с линзой – она должна находиться в том же месте (в дальнем углу), где мы делали грубую настройку, и поставили отметку лазерным лучом на мишени. Мишень также не трогаем – просто выключаем лазер из сети. Ждем 10 минут пока разрядяться конденсаторы высоковольтного блока и закрепляем пилотный красный лазер в “отверстии” лазерной трубки (см. фото) Пилотный красный лазер устанавливаем так, чтобы добиться совмещения его луча с лучом штатного лазера – это произойдет когда пятно красного лазера попадет в отметку, оставленную штатным лазерным излучателем. Таким образом мы располагаем луч красного лазерного указателя точно по лучу штатного лазерного излучателя СО2. Теперь можно приступать к настройке оптического тракта лазерного гравера по общепринятой схеме – начиная со второго зеркала, но – используя постоянный красный луч лазерного диода… Красный луч пилотного лазера отлично виден, горит постоянно и безопасен. При выключенном питании лазерного гравера перемещение каретки режуще-гравировального узла можно без труда делать руками… Процедура настройки становится простой и безопасной Настройка фокусирующей линзы по лучу пилотного лазера – тоже без проблем… Однако, ввиду малой мощности пилотного луча и сильных поглощающих свойств фокусирующей линзы делать эту процедуру лучше в затемненном помещении

Расскажем еще про один прием настройки вертикального тракта прохождения луча. Настройка третьего зеркала вызывает наибольшие трудности, так как луч проходит внутри тубуса через фокусирующую линзу и поэтому трудно объективно оценить точность его прохождения по центру тубуса – через оптическую ось фокусирующей линзы.

Сначала изготовим нехитрое приспособление для настройки: вырежем из неликвидных остатков акрила два кружочка двух диаметров – одну “таблетку” такого размера, чтобы она плотно входила в выходное отверстие тубуса со снятым соплом; вторую – по диаметру отверстия, в которое вставляется тубус На “шайбы” наклеиваем кусочки малярного скотча – на них лучше будет видно отметки от “стрельбы” штатным лазерным лучом Снимаем и раскручиваем тубус; извлекаем фокусирующее зеркало Дальше всё просто: вставляем шайбу подходящего размера в отверстие каретки режуще-гравировального узла, где ранее был тубус, и “стреляем” штатным лазерным лучом. При этом, конечно, весь остальной оптический тракт должен быть надежно настрое, и луч должен попадать в центр третьего зеркала… После стрельбы лучом снимаем приспособление; оцениваем точность попадания луча в центр мишени. При необходимости регулируем винты третьего зеркала. Повторяем процедуру до стопроцентного попадания луча в центр мишени Затем закрепляем тубус со снятым зеркалом – тубус должен быть выдвинут на максимальную длину. Подставляем вторую “шайбу” (мишень); снова стреляем лазером… Снова снимаем приспособление; и опять оцениваем точность попадания луча в центр мишени. Крутим, если надо, регулируовочные винты третьего зеркала. Повторяем процедуру… И снова проверяем настройку попадания в мишень при снятом тубусе Мы должны добиться точного попадания лазерного луча в центр мишеней при снятом и вставленном тубусе – на разном расстоянии от третьего зеркала. Это обеспечит прохождение луча строго вертикально через центр фокусирующей линзы. Напоминаем – линза устанавливается выпуклой стороной вверх

Читайте также – Настройка оптического тракта лазерного гравера

Хотите знать больше? – Специальный сайт БРТ по технологиям лазерной гравировки и резки – laser.brt.com.ua

Отзывы и рекомендации наших заказчиков

Хитрости юстировки лазерного станка

Юстировка лазерного станка – сложный процесс настройки работы агрегата, от которого зависит качество обработки деталей.

Лазерный станок – сложный комплекс, в который входит механическая система, электронная, оптическая.

Четко согласованная работа всех систем – необходимое условие изготовления качественной продукции. При эксплуатации станка элементы узлов подлежат износу, загрязнению, теряются их первичные характеристики. Возвратить нормальные показатели поможет настройка лазерного станка.

Процесс настройки лазерного станка

Настройка оптических узлов называется юстировкой.

Оптическая система станка нуждается в своевременном и тщательном уходе, так как дым и образующиеся газы оседают на зеркальную поверхность, и строгая геометрия отражения лучей нарушается. Соответственно, страдает качество обработки.

Признаки неправильной юстировки оптических узлов:

- кривые линии, выводимые при гравировке, имеют ступенчатый вид;

- маленькие точки теряют правильную округлую форму и становятся овальными;

- деформации светового пятна (в диаметре);

- рассеивание лучевого фокуса;

- по оси X рез происходит с отклонением.

Правила юстировки станка

Иногда неопытные пользователи пытаются настроить оптическую систему в зависимости от дефекта, поворачивая отдельное зеркало. Это неправильный подход, он способен только усугубить положение. Настройка лазерного станка должна производиться при строгом соблюдении последовательности этапов.

Очередность: начинается настройка с первого оптического узла, затем настраивается второй, последним регулируется третий.

При юстировке первого и второго оптического узла необязательно стремиться к попаданию луча точно в центр. Пусть он отражается с легким смещением на одной из половин зеркала. Затем его легко повернуть, чтобы след падал на другую половину, оставшуюся чистой после эксплуатации.

Лучевой след не должен гулять по зеркальной плоскости при ее перемещении по координате.

Схема юстировки станка

Третий оптический узел, размещенный вблизи тубуса с линзой, требует отражения луча точно по центру для вхождения его в линзу вертикально по отношению к рабочему столу. Отклонение от вертикальной плоскости спровоцирует увеличение длины линий заготовки и приведет к повреждению насадки излучателя из-за попадания луча на ее боковую стенку. Падает мощность лазера, происходит раздвоение.

Необходимо настроить точное горизонтальное положение рабочего стола станка, пользуясь регулировочными опорами. Периодический контроль надо проводить с помощью уровня.

Это правила классической настройки, предложенной производителем и дополненные пользователями. На зеркальную поверхность наклеивается скотч и производится «пристрелка» рабочим лазером.

Способ не всегда удобен из-за опасности травмирования невидимым лучом. Мишени горят, дополнительно загрязняя зеркала.

Существует более простой и безопасный способ – юстировка лазерного станка с лазерной указкой.

Подготовка к настройке

Метод основан на замене рабочего лазера лазерной указкой. Большие дорогостоящие станки оснащены встроенным красным, но диодным лазером для юстировки. В бюджетных моделях эту роль часто выполняет светодиодный модуль от указки.

Сначала указка разбирается, извлекается полезный элемент – лазерный модуль. Последующие действия:

Траектория красного луча, полученного от указки, хорошо видна. Он полностью безопасен и позволяет результативно вести настройку оптических узлов. По светодиодному лазеру настраивается и фокусирующая линза.

Схема свечения светодиодного лазера

Легче делать это в затемненном помещении, так как небольшая мощность луча не может эффективно преодолеть поглощение линзы.

Этапы юстировки

С полученным вспомогательным лучом настройка ведется обычным способом от первого оптического узла:

Этапы юстировки

Такую настройку оптической системы несложно произвести, пользуясь рабочим лазером, но с соблюдением мер предосторожности.

Другой вид настройки станка – в обратном порядке начиная от третьего оптического узла. Затем точность произведенной юстировки контролируется повторным прохождением этапов от первого зеркала.

В результате простого и оригинального способа настройки оптики, особенно лазерного станка точность и качество обработки улучшатся, а мощность лазера возрастет.