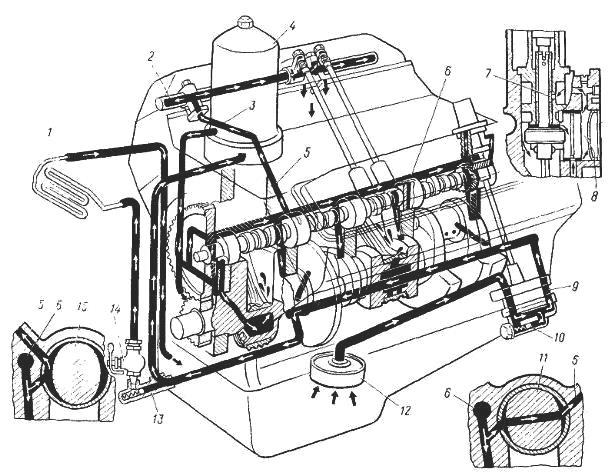

Схема систем смазки

Системы смазки всех представленных тракторных двигателей комбинированные. Масло находится в поддоне картера, куда его заливают через горловину до уровня верхней метки на мерной линейке (щупе). Нижняя метка на линейке показывает минимальный уровень масла, с которым работа двигателя еще возможна.

Системы смазки двигателей водяного охлаждения. Рассмотрим схемы этих систем на примере отдельных двигателей.

Двигатель СМД-14. Насосом 3 (рисунок) масло нагнетается в канал корпуса двойного маслоочистителя. Здесь поток разветвляется.

Часть масла идет в реактивную центрифугу 12, очищается и сливается в поддон 2.

Другая часть проходит сквозь калиброванное сверление 17 и далее, в зависимости от положения крана-переключателя 5, поступает или в радиатор 9, или прямо под колпак фильтра грубой очистки 11.

Схема системы смазки двигателя СМД-14:

Обратите внимание

1 — пробка сливного отверстия; 2 — поддон; 3 — масляный насос; 4 — датчик масляного термометра; 5 — кран-переключатель; 6 — клапан-термостат; 7 и 10 — отводящие трубки; 8 — предохранительный клапан; 9 — масляный радиатор; 11 — фильтр грубой очистки; 12 — реактивная центрифуга; 13, 14, 19, 20, 24, 27 и 28 — масляные каналы; 15 — сливной клапан; 16 — трубка для подвода масла к манометру; 17 — калиброванное сверление; 18 — трубка для подвода масла к клапанному механизму; 21 — трубка для подвода масла к приводу топливного насоса; 22 — косое сверление; 23 — палец промежуточной шестерни; 25 — маслозаливная горловина; 26 — масломерная линейка; 29 — маслоприемник насоса; 30 — нагнетательная трубка; 31 — полость для центробежной очистки масла; 32— масляная магистраль; 33 — сверление для подачи масла к поршневому пальцу; 34 — полость валиков коромысел; 35 — сапун

Очищенное в фильтре масло по каналам 14 нагнетается в масляную магистраль 32, которая выполнена в виде продольного сверления в блоке. Из нее по каналам 24 в пере городках блока масло поступает к коренным подшипникам, а далее по каналам 28 в коленчатом валу идет к полости 31. Отсюда после дополнительной центробежной очистки оно поступает к шатунным подшипникам.

От первого, третьего и пятого коренных подшипников по кольцевым выточкам в их верхних вкладышах и каналам 13 масло идет к шейкам распределительного вала.

В момент совпадения косого сверления 22, сделанного в задней шейке вала, со сверлениями во втулке масло пульсирующим потоком нагнетается в канал 19 блока и головки и далее по трубке 18 поступает в полость 34 валиков коромысел для смазки клапанного механизма.

Часть масла, нагнетаемого к первому коренному подшипнику, ответвляется по сверлению в пальце 23 промежуточной шестерни и смазывает ее втулку. Далее по сверлению в шестерне это масло подается к зубьям распределительных шестерен. Втулка шестерни привода топливного насоса смазывается маслом, поступающим по трубке 21 и каналу 20 в картере шестерен.

Давление масла в магистрали контролируют по манометру, смонтированному на щитке приборов. Манометр трубкой 16 соединен с нагнетательным каналом.

Схема масляных каналов в блоке цилиндров двигателя СМД-14, оборудованного полнопоточной центрифугой, такая же, как и двигателя с двойным маслоочистителем.

Схема установки полнопоточной центрифуги на двигателе СМД-14:

1 — ротор центрифуги; 2—нагнетательный канал; 3—масляная магистраль; 4 — сливной клапан; 5—сливной канал; 6 — нагнетательная трубка масляного насоса; 7 — кран-переключатель; 8 — маслоотводящая трубка центрифуги

Важно

Сливной клапан 4 (рис. выше) размещен не в корпусе маслоочистителя, а смонтирован в специальном корпусе, прикрепленном снаружи к блоку цилиндров. Если давление в магистрали 3 превысит допустимое, то клапан 4 откроется, и избыток масла по сливному каналу 5 будет уходить в поддон.

Двигатель АМ-01. Схема системы смазки показана на рис. ниже.

Схема системы смазки двигателя АМ-01:

1 — сапун; 2 и 3 — сверления в регулировочном винте и коромысле; 4 — штанга; 5, 22, 24, 25, 26, 41 и 42— масляные каналы; 6 — сверление в толкателе; 7 — пустотелый болт; 8 — полость оси толкателей; 9 — сверление в кронштейне; 10 — корпус центрифуги; 11 — ротор центрифуги; 12 и 13 — шариковые упорные подшипники; 14 — фильтрующие элементы грубой очистки; 15 — колпаки; 16 — манометр; 17—предохранительный клапан; 18 — корпус фильтра грубой очистки; 19 — датчик манометра; 20 — маслораспределительная плита (проставка); 21 — радиатор; 23 — сливной клапан; 27 — термометр; 28 — нагнетательная трубка основной секции; 29 — трубка отвода масла из радиатора; 30 — датчик термометра; 31 — основная секция масляного насоса; 32 — поддон; 33 — сливная пробка; 34— маслозаборник; 35 — радиаторная секция масляного насоса; 36 — масломерная линейка; 37 — трубка подвода масла к радиатору; 38 — нагнетательная трубка радиаторной секции; 39 — кран-переключатель; 40 — полость шатунной шейки; 43 — масляная магистраль; 44 — маслозаливная горловина; 45 — канал шатуна

Основная секция 31 насоса нагнетает масло по каналам 25 в блоке и 24 в маслораспределительной плите 20 под колпак 15 фильтра грубой очистки. Пройдя сквозь сетки его фильтрующих элементов 14, масло поступает в канал 22 маслораспределительной плиты.

Здесь его поток разветвляется.

Часть масла проходит через ротор 11 центрифуги и по каналу 26 сливается в поддон, остальное — нагнетается в магистраль 43 и из нее по каналам 42 и 41 в перегородках блока поступает на смазку коренных подшипников коленчатого вала и опорных шеек распределительного вала.

От коренных подшипников по сверлениям коленчатого вала масло нагнетается в полости 40 шатунных шеек, откуда после дополнительной центробежной очистки идет на смазку шатунных подшипников и далее (по сверлениям в шатунах) — на смазку поршневых пальцев.

Из поперечных каналов 42 блока часть масла ответвляется в канал 5 и через пустотелые болты 7 и сверления 9 в кронштейнах проходит во внутренние полости 8 осей толкателей.

По радиальным сверлениям осей масло поступает к втулкам толкателей и смазывает их. Затем по сверлениям 6 в толкателях, пустотелым штангам 4, сверлениям 2 и 3 в регулировочном винте и коромысле оно подводится к втулкам коромысел.

Вытекающее из зазоров масло по сверлениям в головке и блоке цилиндров снова попадает в поддон.

Как и в двигателе СМД-14, ко втулке промежуточной шестерни масло подводится по сверлениям в ее оси. В момент совпадения отверстий оси и втулки оно по радиальному сверлению промежуточной шестерни выбрасывается наружу и смазывает зубья распределительных шестерен.

Остальные трущиеся детали смазываются разбрызгиванием.

Совет

Давление масла в магистрали контролируют по электрическому манометру 16, датчик 19 которого ввинчен в отверстие масло-распределительной плиты 20.

Радиаторная секция 35 масляного насоса нагнетает масло по трубке 37 в радиатор. Пройдя через него, охлажденное масло возвращается по трубке 29 в поддон.

В зимнее время кран-переключатель 39, закрепленный в нагнетательном сверлении блока, повертывают на 180°, в результате чего масло, нагнетаемое радиаторной секцией насоса, не пойдет в радиатор, а будет сливаться в поддон неохлажденным. Температуру масла контролируют электрическим термометром 27, датчик 30 которого ввинчен в поддон.

Двигатель Д-50. Масло от насоса 2 (рис. ниже) по трубке 3 и каналу 5 нагнетается в полнопоточную центрифугу 8 для очистки.

Около 30% этого масла проходит через форсунки, приводит ротор центрифуги во вращение, а затем очищенным сливается в картер.

Остальное очищенное масло по трубке 13 идет в радиатор 14, откуда по трубке 15 возвращается охлажденным к корпусу центрифуги и нагнетается в поперечный 6 и наклонный 25 каналы в средней перегородке блока.

Схема системы смазки двигателя Д-50:

1 – маслоприемник; 2 -масляный насос; 3 – нагнетательная трубка; 4 – средний коренной подшипник; 5, 6, 22 23, 25, 26, 29 и 31 – масляные каналы; 7 -средняя шейка распределительного вала; 8 – реактивная полнопоточная центрифуга; 9 –манометр; 10 – заливная горловина; 11- трубка подвода масла к клапанному механизму; 12- полость валика коромысла; 13 – подводящая трубка радиатора; 14 – масляный радиатор; 15 – отводящая трубка радиатора; 16 – щиток для задерживания масла при наклоне трактора; 17 — полость для центробежной очистки масла; 18 — масло-распределительные каналы коленчатого вала; 19 — поддон; 20 — сливная пробка-21 — трубка подвода очищенного масла к шатунному подшипнику; 24 — масломерная линейка; 27 — трубка подвода масла к клапанному механизму; 28 — сверление для подвода масла к поршневому пальцу; 30 — палец промежуточной шестерни

В наклонном канале 25 поток масла снова разветвляется. Часть его идет к среднему коренному подшипнику 4 коленчатого вала, а часть— к средней шейке 7 распределительного вала.

От среднего коренного подшипника масло поступает в полости второй и третьей шатунных шеек, откуда после центробежной очистки часть его идет на смазку шатунных подшипников, а остальное отводится на смазку второго и четвертого коренных подшипников и в полости первой и четвертой шатунных шеек. Здесь масло вторично очищается и идет на смазку остальных подшипников.

Обратите внимание

От коренного подшипника по каналу часть масла идет на смазку пальца 30 и втулки промежуточной шестерни, а часть ответвляется в канал 31 и по трубке поступает к втулке шестерни привода топливного насоса.

От средней шейки распределительного вала через ее радиальный канал 26 масло поступает в продольный канал 22 вала и далее по радиальным сверлениям идет к передней и задней шейкам.

В момент совпадения канала 23 в задней шейке со сверлением во втулке масло по трубке 27, запрессованной в блок, и совпадающему с ней каналу 29 в головке поступает в полость 12 валика коромысла.

Отсюда оно идет к деталям клапанного механизма газораспределения.

Hyundai Solaris

После разборки тщательно очистите, промойте и просушите все детали шатунно-поршневой группы и блок цилиндров.

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите поршень от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Прочистите подходящим отрезком проволоки отверстия для стока масла в поршне, а также масляный канал в шатуне.

3. Проверьте зазоры между маслосъемным, компрессионными кольцами и канавками на поршне, предварительно очистив кольца от нагара. Номинальный зазор для компрессионных колец составляет 0,03–0,07 мм, предельно допустимый – 0,1 мм. Номинальный зазор для маслосъемного кольца 0,06–0,15 мм.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне.

Для этого измерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности.

Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров больше предельно допустимого, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое)…

Важно

6. …продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов, извлеките поршень…

…и измерьте щупом зазор в замке кольца.

Номинальный/предельно допустимый зазор в замке, мм:

- 0,14–0,28/0,8 – верхнее компрессионное кольцо;

- 0,30–0,45/0,8 – нижнее компрессионное кольцо;

- 0,20–0,70/1,0 – маслосъемное кольцо.

Если зазор для первого компрессионного кольца меньше 0,3 мм, для второго – меньше 0,50, а для маслосъемного кольца меньше 0,8 мм, аккуратно сточите надфилем торцы кольца.

Рис. 1. Схема измерения цилиндра

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (рис. 1) (В – вдоль, А – поперек блока цилиндров) и в трех поясах (на расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, в средней и нижней частях цилиндра).

Для этого необходим специальный измерительный прибор – нутромер. Овальность не должна быть больше 0,15 мм, а конусность – 0,1 мм.

Если максимальное значение износа больше 0,15 мм или овальность и конусность превышают указанные значения, снимите двигатель с автомобиля, полностью разберите его и замените блок цилиндров.

8. Проверьте отклонение от плоскостности привалочной поверхности блока цилиндров двигателя. Приложите штангенциркуль (или линейку) к поверхности:

- в середине блока;

- в продольном и поперечном направлениях;

В каждом положении определите плоским щупом зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,05 мм, замените блок.

9. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Класс поршня нанесен на его верхнюю часть, а класс цилиндров – на правую стенку блока цилиндров между 2-м и 3-м цилиндрами.

10. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

11. Замените сломанные кольца и расширитель маслосъемного кольца.

12. Замените шатуны, у которых обнаружены следующие дефекты:

- деформация шатуна;

- задиры и глубокие царапины во втулке верхней головки шатуна;

- шатунные вкладыши провернулись в нижней головке шатуна.

ПРЕДУПРЕЖДЕНИЕ

Крышки шатунов получают методом отрыва от тела шатуна. Шатуны обрабатывают совместно с крышками, поэтому разукомплектовывать их запрещается.

13. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми.

14. Измерьте нутромером внутренний диаметр Dв нижней головки шатуна в сборе с крышкой в трех направлениях:

- вдоль шатуна;

- под углом 45° по часовой и против часовой стрелки к предыдущему направлению.

Определите эллипсность нижней головки шатуна, для чего из большего измеренного значения надо вычесть меньшее. Если эллипсность больше 0,05 мм, замените шатун вместе с крышкой.

15. Измерьте штангенциркулем толщину Т шатунных вкладышей.

16. Измерьте микрометром диаметр Dн шатунной шейки коленчатого вала.

Шатунные шейки коленчатого вала по номинальному диаметру разбиты на три класса:

- класс 1 (Dн = 47,960–47,954 мм);

- класс 2 (Dн = 47,954–47,948 мм);

- класс 3 (Dн = 47,948–47,942 мм).

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв – 2T – Dн. Номинальный расчетный зазор составляет 0,018–0,045 мм. Предельно допустимый зазор равен 0,1 мм.

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, нужно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

ПОЛЕЗНЫЙ СОВЕТ

Совет

Для измерения зазоров между вкладышами и шейками коленчатого вала можно воспользоваться специальной калибровочной проволокой Plastigage.

Принцип измерения зазора заключается в сплющивании специальной пластиковой калибровочной проволоки и измерении ширины полученного отпечатка.

Для измерения зазора между шейкой вала и вкладышами используется отрезок калибровочной проволоки, длина которого на 2 мм короче, чем ширина вкладыша.

Калибр располагают в осевом направлении на шейке вала…

…и накрывают крышкой с установленным вкладышем. Чтобы калибр не сдвинулся в момент установки крышки, его можно «приклеить» к шейке вала тонким слоем консистентной смазки.

Затягивают гайки крышки установленным моментом. После этого отворачивают гайки и аккуратно снимают крышку с вкладышем.

Используя специальный прилагаемый измерительный шаблон, измеряют ширину отпечатка расплющенной калибровочной проволоки. Отпечаток может остаться на шейке вала А…

…или вкладыше Б. По специальной таблице пересчета нанесенной на шаблон, определяют зазор в соединении.

18. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее пальца.

Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение.

Направление запрессовки должно совпадать с направлением стрелки, нанесенной на верхнюю часть поршня.

19. Установите поршневые кольца на поршень.

Рис. 2. Расположение замков поршневых колец перед установкой поршня в цилиндр:

Обратите внимание

1 – замок верхнего кольца составного маслосъемного кольца; 2 – замок верхнего компрессионного кольца; 3 – замок нижнего кольца составного маслосъемного кольца; 4 – замок нижнего компрессионного кольца и расширителя маслосъемного кольца; 5 – поршневой палец

20. Сориентируйте кольца, как показано на рис. 2. Установите кольца на остальные поршни.

21. Установите вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне.

22. Смажьте моторным маслом зеркало цилиндра, поршень, поршневые кольца и шатунный вкладыш.

23. Установите на поршень оправку для сжатия колец и, вворачивая винт, сожмите кольца.

24. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне.

25. Нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала. Аналогично установите поршни в остальные цилиндры.

ПРЕДУПРЕЖДЕНИЕ

При установке поршня плотно прижимайте приспособление для сжатия поршневых колец к блоку цилиндров, иначе поршневые кольца сломаются.

Важно

Устанавливайте поршень в цилиндр осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала.

26. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

27. Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

28. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.

ПРЕДУПРЕЖДЕНИЕ

Крышку шатуна устанавливайте таким образом, чтобы метки на шатуне и на крышке, нанесенные при разборке, были расположены с одной стороны.

29. Установите болты крепления крышек шатунов. Болты затягивайте в следующем порядке:

- сначала моментом 17,7–21,6 Н·м;

- затем доверните болты на 88–92°.

30. Проверьте боковой зазор шатуна, он должен быть в пределах 0,10–0,25 мм. Предельно допустимый зазор составляет 0,35 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленчатого вала. В этом случае замените коленчатый вал.

Система смазки двигателей ЗМЗ-4025, -4026

Система смазки двигателей ЗМЗ-4025 и ЗМЗ-4026 является комбинированной: под давлением и разбрызгиванием.

Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорные подшипники коленчатого и распределительного валов, втулки коромысел и верхние наконечники штанг толкателей. Остальные детали смазываются разбрызганным маслом.

Рис. 1.

Схема системы смазки: 1 — приемный патрубок масляного насоса; 2 — редукционный клапан; 3 — отверстие для слива масла; 4 — масляная магистраль; 5 — датчик указателя давления масла; 6 — отверстие для подачи масла к шестерням привода масляного насоса; 7 — винтовая канавка; 8 — трубка для смазки распределительных шестерен; 9 — канавка на первой шейке распределительного вала; 10 — крышка маслозаливной горловины; 11 — полость в оси коромысел; 12 — канал в коленчатом вале; 13 — пробка; 14 — перепускной клапан открыт; 15 — перепускной клапан закрыт; 16 — фильтрующий элемент; 17 — пробка для слива отстоя; 18 — отверстие для разбрызгивания масла; 19 — датчик аварийного давления масла; 20 — масляный насос; 21 — пробка; 22 — указатель уровня масла; 23 — канал для подачи масла к оси коромысел

В систему смазки входят масляный насос 20 (рис.

1) с приемным патрубком и редукционным клапаном, который установлен внутри масляного картера, масляные каналы, масляный фильтр с перепускным клапаном, масляный картер, указатель уровня масла, крышка маслозаливной горловины, датчик указателя давления масла, датчик сигнализатора аварийного давления масла.

Масло, которое забирается насосом из масляного картера, поступает через маслоприемник по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра.

Потом, пройдя через фильтрующий элемент 16, масло поступает в полость второй перегородки блока цилиндров, откуда по сверленому каналу в масляную магистраль — продольный масляный канал 4. Из продольного канала масло подается по наклонным каналам в перегородках блока на коренные подшипники коленчатого вала и подшипники распределительного вала. Масло, вытекающее из пятой опоры распределительного вала в полость блока между валом и заглушкой, отводится в картер через поперечное отверстие 3 в шейке вала.

Совет

На шатунные шейки масло поступает по каналам 12 от коренных шеек коленчатого вала. В ось коромысел масло подводится от задней опоры распределительного вала, с кольцевой канавкой посередине, которая сообщается через каналы 23 в блоке, головке цилиндров и в четвертой основной стойке оси коромысел с полостью 11 в оси коромысел.

Через отверстия в оси коромысел масло поступает на втулки коромысел и далее по каналам в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей.

К шестерням привода распределительного вала масло подводится по трубке 8, запрессованной в отверстие в переднем торце блока, соединенное с кольцевой канавкой 9 на первой шейке распределительного вала. Из выходного отверстия трубки, имеющего малый диаметр, выбрасывается струя масла, направленная на зубья шестерен.

Через поперечный канал в первой шейке распределительного вала масло из той же канавки шейки поступает и на упорный фланец распределительного вала.

Шестерни привода масляного насоса смазываются струей масла, выбрасываемой из канала 6 в блоке, соединенного с четвертой шейкой распределительного вала, также имеющей кольцевую канавку.

Стенки цилиндров смазываются брызгами масла от струи, выбрасываемой из отверстия 18 в нижней головке шатуна при совпадении этого отверстия с каналом в шейке коленчатого вала, а также маслом, вытекающим из-под подшипников коленчатого вала.

Все остальные детали (клапан — его стержень и торец, валик привода масляного насоса и датчика-распределителя зажигания, кулачки распределительного вала) смазываются маслом, вытекающим из зазоров в подшипниках и разбрызгиваемым движущимися деталями двигателя. Емкость системы смазки — 6 л.

Масло в двигатель заливается через маслозаливную горловину, расположенную на крышке коромысел и закрываемую крышкой с уплотнительной резиновой прокладкой. Уровень масла контролируется по меткам «П» и «О» на стержне указателя уровня. Уровень масла следует поддерживать между метками «П» и «О».

Обратите внимание

Давление в системе смазки при средних скоростях движения автомобиля (примерно 50 км/ч) должно быть 200—400 кПа (2—4 кгс/см2). Оно может повыситься на непрогретом двигателе до 450 кПа (4,5 кгс/см2) и упасть в жаркую погоду до 150 кПа (1,5 кгс/см2).

Уменьшение давления масла при средней частоте вращения ниже 100 кПа (1 кгс/см2) и при малой частоте вращения холостого хода — ниже 50 кПа (0,5 кгс/см2) свидетельствует о неисправностях в системе смазки или о чрезмерном износе подшипников коленчатого и распределительного валов.

Дальнейшая эксплуатация двигателя в этих условиях должна быть прекращена.

Давление масла определяется указателем на щитке приборов, датчик которого ввернут в корпус масляного фильтра. Кроме этого, система снабжена сигнальной лампой аварийного давления масла, датчик которой ввернут в отверстие в нижней части фильтра.

Сигнальная лампа находится на панели приборов и светится красным светом при понижении давления в системе ниже 40—80 кПа (0,4—0,8 кгс/см2). Эксплуатировать автомобиль со светящейся лампой аварийного давления масла нельзя. Допустимо лишь кратковременное свечение лампы при малой частоте вращения холостого хода и при торможении.

Если система исправна, то при некотором повышении частоты вращения лампа гаснет.

В случае занижения или завышения давления масла от приведенных выше величин следует в первую очередь проверить исправность датчиков и указателей, как это указано в разделе «Электрооборудование».

Рис. 2. Масляный насос: 1 — приемный патрубок с сеткой; 2 — крышка; 3 — ведущая шестерня; 4 — корпус; 5 — валик; 6 — ведомая шестерня; 7 — прокладка; 8 — прокладка патрубка

Масляный насос (рис. 2) шестеренчатого типа установлен внутри масляного картера. Насос прикреплен двумя шпильками к наклонным площадкам на третьей и четвертой перегородках блока цилиндров. Точность установки насоса обеспечивается двумя штифтами-втулками, запрессованными в блок цилиндров.

Корпус насоса 4 отлит из алюминиевого сплава, шестерни 3 и 6 имеют прямые зубья и изготовлены из металлокерамики (спеченного металлопорошка). Ведущая шестерня 3 закреплена на валике 5 штифтом. На верхнем конце валика сделано шестигранное отверстие, в которое входит вал привода масляного насоса.

Ведомая шестерня 6 свободно вращается на оси, запрессованной в корпус насоса.

Крышка 2 насоса изготовлена из серого чугуна и крепится к насосу четырьмя болтами. Под крышку поставлена картонная прокладка толщиной 0,3 мм.

Маслоприемник и приемный патрубок 1 масляного насоса выполнены в едином корпусе из алюминиевого сплава. На приемной части патрубка завальцована сетка. Патрубок крепится к масляному насосу четырьмя болтами вместе с крышкой масляного насоса через паронитовую прокладку 8.

Производительность масляного насоса значительно выше, чем это требуется для двигателя. Запас производительности необходим для обеспечения соответствующего давления масла в системе на любом режиме работы двигателя.

Важно

Лишнее масло при этом поступает из нагнетательной полости насоса через редукционный клапан обратно во всасывающую полость.

При увеличении расхода масла через зазоры в подшипниках (если двигатель изнашивается) в системе также поддерживается необходимое давление, но через редукционный клапан в этом случае обратно в приемную полость насоса проходит меньшее количество масла.

Рис. 3. Редукционный клапан: 1 — плунжер; 2 — пружина; 3 — шайба; 4 — шплинт

Редукционный клапан плунжерного типа расположен в корпусе масляного насоса. На торец плунжера 1 (рис. 3) действует давление масла, под влиянием которого плунжер, преодолевая усилие пружины 2, перемещается. При достижении определенного давления плунжер открывает отверстие сливного канала, пропуская лишнее масло в приемную полость насоса.

Пружина редукционного клапана опирается на плоскую шайбу 3 и крепится шплинтом 4, пропущенным через отверстия в приливе на корпусе насоса.

Редукционный клапан не регулируется; необходимая характеристика по давлению обеспечивается геометрическими размерами корпуса насоса и характеристикой пружины: для сжатия пружины до длины 40 мм необходимо усилие в пределах 43,5—48,5 Н (4,35—4,85 кгс). В эксплуатации не допускается изменять каким-либо способом усилие пружины редукционного клапана.

Рис. 4. Привод масляного насоса и датчика-распределителя зажигания: 1 — датчик-распределитель зажигания; 2 — втулка; 3 и 9 — штифты; 4 — корпус; 5 — валик; 6 — шайба упорная стальная; 7 — шайба упорная бронзовая; 8 — шестерня; 10 — валик привода масляного насоса

Привод масляного насоса и датчика-распределителя зажигания (рис. 4) осуществляется от распределительного вала парой косозубых шестерен. Ведущая шестерня — стальная, залита в тело чугунного распределительного вала.

Ведомая шестерня 8 — стальная, термоупрочненная, закреплена штифтом на валике 5, вращающемся в чугунном корпусе. Верхний конец валика снабжен втулкой 2, имеющей прорезь (смещена на 1,15 мм от оси валика) для привода датчика-распределителя зажигания. Втулка на валике закреплена штифтом 3.

С нижним концом валика шарнирно соединен шестигранный валик 10, нижний конец которого входит в шестигранное отверстие валика масляного насоса.

При вращении шестерня 8 через упорные шайбы 6 и 7 прижимается к торцу чугунного корпуса привода. Смазка этого узла, а также валика в корпусе привода производится маслом, разбрызгиваемым шестернями привода и стекающим по стенке блока.

Совет

Стекающее по стенкам масло попадает в прорезь (ловушку) на нижнем торце корпуса привода и далее через отверстие — на поверхность валика. В отверстии для валика в корпусе привода нарезана спиральная канавка, по которой масло при вращении валика поднимается вверх и равномерно распределяется по всей его длине.

Лишнее масло из верхней полости корпуса привода отводится обратно в картер по сливному отверстию в корпусе.

Правильное положение датчика-распределителя зажигания на двигателе обеспечивается такой установкой привода в блоке, при которой в момент нахождения поршня первого цилиндра в ВМТ (такт сжатия) прорезь на втулке привода располагается параллельно оси двигателя на максимальном удалении от нее.

Рис. 5. Фильтр очистки масла: 1 — крышка; 2 и 5 — уплотнительные кольца; 3 — прокладка; 4 — фильтрующий элемент; 6 — пробка сливного отверстия; 7 — датчик аварийного давления масла

Фильтр очистки масла (рис. 5) — полнопоточный, с бумажным или хлопчатобумажным сменными фильтрующими элементами. Через фильтр проходит все масло, нагнетаемое насосом в систему.

Для данных двигателей применяются следующие фильтрующие элементы: НАМИ-ВГ-10, РЕГОТМАС-412-1-05 и РЕГОТМАС-412-1-06.

Фильтр состоит из корпуса, крышки 1 центрального стержня с перепускным клапаном и фильтрующим элементом 4.

Корпус фильтра изготовлен из алюминиевого сплава и крепится к блоку цилиндров через паронитовую прокладку четырьмя шпильками. Центральный стержень ввернут на тугой резьбе в корпус.

Верхний конец стержня имеет резьбу для гайки крепления крышки фильтра. Снизу в корпус ввернута пробка 6 для слива отстоявшихся загрязнений.

В бобышку в нижней части корпуса ввернут датчик 7 аварийного давления масла. Крышка 1 фильтра изготовлена из алюминиевого сплава. Она крепится колпачковой гайкой, навертываемой на выступающий из крышки резьбовой конец центрального стержня. В проточке крышки заложена резиновая уплотнительная прокладка. Гайка крышки уплотняется медной прокладкой.

Центральный стержень фильтра полый. В верхней его части расположен перепускной клапан, состоящий из текстолитовой пластины седла клапана, пружины и упора пружины. В стержне просверлено четыре ряда отверстий для прохода масла; верхний ряд расположен над клапаном и над фильтрующим элементом.

При нормальном состоянии элемента его сопротивление невелико, около 10—20 кПа (0,1— 0,2 кгс/см2), и все масло проходит через него, как показано на схеме условными стрелками. Из фильтрующего элемента очищенное масло проходит через отверстия внутрь стержня и далее в систему смазки.

При засорении элемента его сопротивление увеличивается, и, когда давление достигает 70— 90 кПа (0,7—0,9 кгс/см2), перепускной клапан открывается и начинает пропускать масло, минуя эломеж, как показано на рис. 1.

Обратите внимание

При установке в корпус торцы фильтрующего элемента снизу и сверху уплотняются кольцами 2 и 5 (рис. 5) из маслостойкой резины, плотно охватывающими центральный стержень. Уплотнение по торцам обеспечивается пружиной и опорной шайбой, прижимающими элемент к торцу бобышки крышки.

Расположение и нумерация цилиндров двигателя: просто о сложном

Важным предупреждением для водителей, которые только познают принципы устройства автомобиля, и пытаются своими руками производить ремонт узлов и механизмов. Не путайте такие понятия, как нумерация цилиндров и порядок зажигания.

Тем не менее, важно знать, что каким бы ни была компоновка двигателя и расположение цилиндров, в цилиндре № 1 – главный цилиндр, всегда располагается свеча № 1.

Естественно, это порядок, в котором пронумерованы цилиндры любого двигателя. От чего зависит расположение и нумерация цилиндров двигателя:

- тип привода: передний или задний;

- тип двигателя: рядный или V-образный;

- способ установки двигателя: поперечный или продольный;

- направление вращения двигателя: по или против часовой стрелки.

Расположение цилиндров в многоцилиндровых двигателях, выглядит следующим образом:

- вертикально – то есть в один ряд, без угловых отклонений;

- наклонно – под углом 20°;

- V- образно – в два ряда. Углы между рядами могут быть 90 или 75 градусов;

- оппозитно (горизонтально) – угол между цилиндрами равен 180°. Такое расположение цилиндров применяется в двигателях для автобусов, что позволяет размещать двигатель под полом салона, освобождая полезную площадь.

Нумерация цилиндров на разных типах двигателей

Как таковой, строгой международной системы расположения и нумерации цилиндров двигателя не существует. И это плохо. Посему, прежде, чем приступать к какому-либо виду ремонта двигателя или системы зажигания, окунитесь с головой в Инструкцию по эксплуатации и ремонту именно вашего авто.

Заднеприводные 4-х и 6-ти рядные двигатели в США имеют главный цилиндр №1 от радиатора, остальные цилиндры нумеруются по направлению к салону. Но, есть и обратная нумерация, когда главным цилиндром считается тот, который ближе к салону.

У французских двигателей нумерация цилиндров происходит со стороны коробки передач. А нумерация цилиндров V-образных двигателей идёт с правого полубока, т.е. со стороны крутящего момента.

Переднеприводные автомобили, как правило, имеют поперечно установленный двигатель. Здесь нумерация цилиндров идет с одной из сторон, а цилиндр №1 расположен со стороны пассажирского места.

V-образные многоцилиндровые двигатели имеют главный цилиндр со стороны водителя в ряду, который ближе к салону. Затем идут нечетные цилиндры двигателя, а с противоположной стороны (ближе к радиатору) – чётные.

Поэтому, для того, чтобы вы окончательно не запутались из-за отсутствия единого международного стандарта расположения и нумерации цилиндров двигателя, пользуйтесь Руководством по эксплуатации от производителя.

Удачи вам в изучении нумерации и расположения цилиндров двигателя.

Комбинированная система смазки двигателя ЗМЗ-402

____________________________________________________________________________

____________________________________________________________________________

Система смазки двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель (рис.7) комбинированная: под давлением и разбрызгиванием.

Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорные подшипники коленчатого и распределительного валов, втулки коромысел и верхние наконечники штанг толкателей. Остальные детали смазываются разбрызганным маслом.

Рис.7. Схема системы смазки ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 – приемный патрубок масляного насоса; 2 -редукционный клапан; 3 – масляный радиатор; 4 – отверстие для слива масла; 5 – датчик указателя давления масла; 6 – масляная магистраль; 7 – отверстие для подачи масла к шестерням масляного насоса; 8 – винтовая канавка; 9 – трубка для смазки распределительных шестерен; 10 – канавка на первой шейке распределительного вала; 11 – крышка маслозаливной горловины; 12 – канал в коленчатом вале; 13 – пробка; 14 – перепускной клапан закрыт; 14а – перепускной клапан открыт; 15 – канал для подачи масла к оси коромысел; 16 – фильтрующий элемент; 17 – пробка для слива отстоя; 18 – отверстие для разбрызгивания масла; 19 – датчик лампы аварийного давления масла; 20 – клапан масляного радиатора; 21 – запорный краник масляного радиатора; 22 -масляный насос; 21 – пробка; 24 – указатель уровня масла В систему смазки мотора ЗМЗ-402 (ГАЗ-402) входят масляный насос 22 (рис.7) с приемным патрубком и редукционным клапаном (установлен внутри масляного картера), масляные каналы, масляный фильтр с перепускным клапаном, масляный картер, указатель уровня масла, крышка маслозаливной горловины. Масло, забираемое насосом из масляного картера двс ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель, поступает через маслоприемник по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра. Далее, пройдя через фильтрующий элемент 16, масло поступает в полость второй перегородки блока цилиндров, откуда по сверленому каналу – в масляную магистраль – продольный масляный канал 6. Из продольного канала масло по наклонным каналам в перегородках блока ЗМЗ-402 (ГАЗ-402) подается на коренные подшипники коленчатого вала и подшипники распределительного вала. Масло, вытекающее из пятой опоры распределительного вала в полость блока между валом и заглушкой, отводится в картер через поперечное отверстие 4 в шейке вала. На шатунные шейки масло поступает по каналам 12 от коренных шеек коленчатого вала. В ось коромысел масло подводится от задней опоры распредвала ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель, имеющей посередине кольцевую канавку, которая сообщается через каналы 15 в блоке, головке цилиндров и в четвертой основной стойке оси коромысел с полостью в оси коромысел. Через отверстия в оси коромысел масло поступает на втулки коромысел и далее по каналам в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей. К шестерням привода распределительного вала ЗМЗ-402 (ГАЗ-402) масло подводится по трубке 9, запрессованной в отверстие в переднем торце блока, соединенное с кольцевой канавкой 10 на первой шейке распределительного вала. Из выходного отверстия трубки, имеющего малый диаметр, выбрасывается струя масла, направленная на зубья шестерен. Через поперечный канал в первой шейке распределительного вала ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель масло из той же канавки шейки поступает и на упорный фланец распределительного вала. Шестерни привода масляного насоса смазываются струей масла, выбрасываемой из канала 7 в блоке, соединенного с четвертой шейкой распределительного вала, также имеющей кольцевую канавку. Стенки цилиндров мотора ЗМЗ-402 смазываются брызгами масла от струи, выбрасываемой из отверстия 18 в нижней головке шатуна при совпадении этого отверстия с каналом в шейке коленчатого вала, а также маслом, вытекающим из-под подшипников коленчатого вала. Все остальные детали, (клапан – его стержень и торец, валик привода масляного насоса и датчика-распределителя зажигания, кулачки распределительного вала) смазываются маслом, вытекающим из зазоров в подшипниках и разбрызгиваемым движущимися деталями двигателя. Емкость системы смазки 6 л. Масло в двигатель ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель заливается через маслозаливную горловину, расположенную на крышке коромысел и закрываемую крышкой с уплотнительной резиновой прокладкой. Уровень масла контролируется по меткам “П” и “О” на стержне указателя уровня. Давление масла в системе смазки двигателя определяется по указателю на щитке приборов, датчик которого ввернут в блок цилиндров. Кроме этого, система снабжена сигнальной лампой аварийного давления масла, датчик которой ввернут в отверстие в нижней части фильтра. Сигнальная лампа находится на панели приборов, светится красным светом при понижении давления в системе ниже 40-80 кПа (0,4-0,8 кгс/см2).

Масляный насос ЗМЗ-402

Масляный насос мотора ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель (рис.8) шестеренчатого типа установлен внутри масляного картера.

Важно

Насос прикреплен двумя шпильками к наклонным площадкам на третьей и четвертой перегородках блока цилиндров.

Точность установки насоса обеспечивается двумя штифтами-втулками, запрессованными в блок цилиндров.

Рис.8. Масляный насос двс ЗМЗ-402

1-приемный патрубок с сеткой; 2- крышка; 3 – ведущая шестерня; 4 – корпус; 5 – валик; 6 – ведомая шестерни; 7 – прокладка; 8 – прокладка патрубка ККорпус маслонасоса ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель отлит из алюминиевого сплава, шестерни 3 и 6 имеют прямые зубья и изготовлены из металлокерамики (спеченного металлопорошка). Ведущая шестерня 3 закреплена на валике 5 штифтом. На верхнем конце валика сделано шестигранное отверстие, в которое входит вал привода масляного насоса. Ведомая шестерня 6 свободно вращается на оси, запрессованной в корпус насоса. Крышка 2 масляного насоса ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель изготовлена из серого чугуна и крепится к насосу четырьмя болтами. Под крышку поставлена картонная прокладка 7 толщиной 0,3 мм. Маслоприемник и приемный патрубок 1 масляного насоса выполнены в виде одной детали из алюминиевого сплава. На приемной части патрубка завальцована сетка. Патрубок крепится к масляному насосу четырьмя болтами вместе с крышкой масляного насоса через паронитовую прокладку 8. Редукционный клапан ЗМЗ-402 плунжерного типа расположен в корпусе масляного насоса. На торец плунжера 1 действует давление масла, под влиянием которого плунжер, преодолевая усилие пружины 2 перемещается. При достижении определенного давления плунжер открывает отверстие сливного канала, пропуская излишнее масло в приемную полость насоса. Пружина редукционного клапана опирается на плоскую шайбу 3 и крепится шплинтом 4, пропущенным через отверстия в приливе на корпусе насоса, Редукционный клапан не регулируется; необходимая характеристика по давлению обеспечивается геометрическими размерами в корпусе насоса и характеристикой пружины.

Привод масляного насоса ЗМЗ-402 и распределителя зажигания

Привод масляного насоса ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель и датчика-распределителя зажигания (рис.9) осуществляется от распределительного вала парой винтовых шестерен. Ведущая шестерня – стальная, залита в тело чугунного распределительного вала.

Рис.9. Привод масляного насоса и распределителя зажигания ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 – датчик-распределитель зажигания; 2 – втулка; 3 и 9 – штифты; 4 – корпус; 5- валик; 6- стальная упорная шайба; 7 – бронзовая упорная шайба; 8 – шестерня; 10 – валик привода масляного насоса Ведомая шестерня 8 стальная, термоупрочненная, закреплена штифтом на валике 5, вращающемся в чугунном корпусе. Верхний конец валика снабжен втулкой 2, имеющей прорезь (смещена на 1,15 мм от оси валика) для привода распределителя зажигания. Втулка на валике закреплена штифтом 3. С нижним концом валика шарнирно соединен шестигранный валик 8, нижний конец которого входит в шестигранное отверстие валика масляного насоса ЗМЗ-402. На валике 5 между шестерней 8 и корпусом установлены бронзовая шайба 7 и стальная термообработанная шайба 6. При вращении шестерня через шайбы поджимается к торцу чугунного корпуса привода, а для улучшения смазки трущихся пар на торце корпуса профрезерована диаметрально расположенная канавка. Правильное положение распределителя зажигания на двигателе ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель обеспечивает такой установкой привода в блоке, при которой в момент нахождения поршня первого цилиндра в ВМТ (такт сжатия) прорезь на втулке привода располагается параллельно оси двигателя на максимальном удалении от нее. В запчасти привод поступает в сборе и отдельно шестигранный валик привода масляного насоса.

Поэтому разбирать привод следует лишь при износе шестигранного валика или незначительном износе корпуса (зазоре между корпусом и шестерней 0,5-1,0 мм).

При износе шестерни, валика привода или значительном износе корпуса привод заменить.

Порядок разборки привода масляного насоса и распределителя зажигания ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель:

– выпрессовать штифт шестерни привода с помощью бородка и снять шестигранный валик привода масляного насоса; – спрессовать шестерню. Для этого установить корпус привода верхним торцом за подставку с отверстием, чем обеспечивается свободный проход валика в сборе с упорной втулкой. Усилие выпрессовки прилагать к концу валика через оправку 0.12 мм

Порядок сборки привода масляного насоса и распределителя зажигания ЗМЗ-402:

– вставить в корпус валик в сборе с втулкой, смазав его моторным маслом; – надеть на валик стальную и бронзовую упорные шайбы. Толщина шайб должна быть подобрана с таким учетом, чтобы после напрессовки шестерни между шайбой и шестерней был зазор 0,15-0,40 мм; – напрессовать шестерню на валик до совпадения отверстия под штифт в шестерне и валике; – вставить в шестигранное отверстие валик привода масляного насоса; – запрессовать в отверстие штифт диаметром 3,5 -0.05 мм и длиной 22 мм, расклепав его с обеих сторон; – проверить рукой вращение валика, зазор между упорной шайбой и шестерней и радиальное перемещение свободного конца шестигранного валика привода масляного насоса. Радиальное перемещение должно быть не менее 1 мм в любом направлении. Фильтр очистки масла ЗМЗ-402 (ГАЗ-402) (рис.10) – полнопоточный с картонным сменным фильтрующим элементом. Через фильтр проходит все масло, нагнетаемое насосом в систему. Фильтр состоит из корпуса 3, крышки 8, центрального стержня 2 с перепускным клапаном 5 и фильтрующим элементом 9. Корпус фильтра изготовлен из алюминиевого сплава и крепится к блоку цилиндров через паронитовую прокладку четырьмя шпильками.

Рис.10. Масляный фильтр ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 – пробка сливного отверстия; 2 – стержень; 3 – корпус; 4 – пробка; 5 – перепускной клапан; 6 – уплотнительная прокладка; 7 – колпачковая гайка; 8- крышка; 9 – фильтрующий элемент; 10 – датчик аварийного давления масла Центральный стержень фильтра ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель полый. В верхней его части расположен перепускной клапан, состоящий из текстолитовой пластины седла клапана, пружины и упора пружины.

В стержне просверлено пять рядов отверстий для прохода масла; верхний ряд расположен над клапаном и над фильтрующим элементом.

При нормальном состоянии элемента масляного фильтра его сопротивление невелико (около 10-20 кПа (0,1-0,2 кгс/см2), и все масло проходит через него, как показано на схеме стрелками. Из фильтрующего элемента очищенное масло проходит через отверстия вовнутрь стержня и далее в систему смазки.

Совет

При засорении элемента его сопротивление увеличивается, и, когда давление достигает 70-90 кПа (0,7-0,9 кгс/см2), перепускной клапан открывается и начинает пропускать масло, минуя элемент. В масляном фильтре ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель применяются фильтрующие элементы Нами-ВГ-10, Реготмас-412-1-05 и Реготмас-412-1-06.

Уровень масла проверяют при неработающем двигателе по меткам на стержне указателя. Рекомендуется поддерживать уровень масла около метки “П”, не превышая ее. Понижение уровня масла ниже метки “О” опасно, так как при этом прекращается подача масла в систему и возможно выплавление подшипников. Расстояние между метками “П” и “О” соответствует объему масла – 2 л.

Уровень масла в системе смазки двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель следует проверять через несколько минут после заливки или спустя 10-15 мин. после остановки двигателя. После замены масла нужно запустить двигатель, дать ему поработать несколько минут и через 10-15 мин после остановки проверить уровень масла.

Сливать масло для замены нужно только на горячем двигателе, сняв крышку маслоналивной горловины. В этом случае масло имеет меньшую вязкость и хорошо стекает. При смене масла следует также слить отстой из масляного фильтра, очистить внутреннюю поверхность корпуса и стержень и сменить фильтрующий элемент.

Фильтрующий элемент перед установкой необходимо пропитать чистым моторным маслом. При переводе эксплуатации на другую марку масла необходимо промыть систему смазки ЗМЗ-402 (ГАЗ-402) специальным промывочным маслом или свежим маслом той же марки, на котором будет эксплуатироваться двигатель.

Для этого из картера прогретого двигателя надо слить старое масло, залить на 2-4 мм выше метки “О” на указателе уровня масла промывочное масло, пустить двигатель и поработать на режиме холостого хода при малой частоте вращения 15 мин; заглушить двигатель, слить масло из картера, заменить фильтрующий элемент и залить свежее масло.

Доливку масла во время эксплуатации производить только той марки, какая залита в двигатель. Давление в системе смазки ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель при средних скоростях движения автомоля (примерно 50 км/ч) должно быть 200-400 кПа (2-4 кгс/см2).

Оно может повыситься на непрогретом двигателе до 450 кПа (4,5 кгс/см2) и упасть в жаркую погоду до 150 кПа (1,5 кгс/см2).

Обратите внимание

Уменьшение давления масла при средней частоте вращения ниже 100 кПа (1 кгс/см2) и при малой частоте вращения холостого хода ниже 50 кПа (0,5 кгс/см2) свидетельствует о неисправностях в системе смазки или о чрезмерном износе подшипников коленчатого и распределительного валов.

При понижении давления масла ниже 40-80 кПа (0,4-0,8 кгс/см2) загорается красным светом на панели приборов лампа аварийного давления. Эксплуатировать автомобиль со светящейся лампой аварийного давления масла нельзя.

Допустимо лишь кратковременное свечение лампы при малой частоте вращения холостого хода и при резком торможении. Если система исправна, то при некотором повышении частоты вращения лампа гаснет. В случае занижения или завышения давления масла от приведенных выше величин следует в первую очередь проверить исправность датчиков указателей.

____________________________________________________________________________

____________________________________________________________________________

- Блок цилиндров и головка двигателей Тойота 3S-FE, 3S-GE

- ГРМ Тойота 3S-FE, 3S-GE

- Топливная система Тойота 3S-FE, 3S-GE

- Двигатели toyota 1AZ-FE и 2AZ-FE и их компоненты

- Блок управления и датчики двигателя toyota 1AZ-FE и 2AZ-FE

- Поршни, шатуны и коленвал 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Проверка и регулировки двигателей Toyota 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Разборка и сборка блока цилиндра Тойота 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Ремень привода ГРМ Toyota 4A-GE

- Ремень привода ГРМ Тойота 4A-FE, 5A-FE, 7A-FE

- Система впрыска топлива 4A-FE, 4A-GE, 5A-FE и 7A-FE

- Замена цепи привода ГРМ Тойота 1ZZ-FE

- Блок и головка цилиндров 1ZZ-FE

- Замена ремня привода ГРМ Тойота 1G-FE

- Проверка и регулировка зазоров в клапанах двигателя 1JZ-GE/2JZ-GE

____________________________________________________________________________

____________________________________________________________________________

- Двигатель ЗМЗ-409

- Двигатель ЗМЗ-406

- Двигатель ЗМЗ-405

- Двигатель ЗМЗ-402