Механические передачи

Под передачами понимают механические устройства, позволяющие передавать энергию от машины-двигателя к машине-орудию.

В современных машинах передача энергии осуществляется механическими, гидравлическими и пневматическими передачами: Во всех механических передачах вал и насаженные на него детали (зубчатые колеса, шкивы и т. п.

), передающие вращающий момент, называются ведущими, а детали, приводимые в движение от ведущих,— ведомыми. Между ведущим и ведомым валами в многоступенчатых передачах располагаются промежуточные валы.

Передачи классифицируют по двум признакам: 1) по способу передачи движения: трением — фрикционные, ременные, канатные; зацеплением — зубчатые, червячные, винтовые, цепные;

Обратите внимание

2) по способу соединения ведущего и ведомого звеньев: непосредственным соприкосновением — фрикционные, зубчатые, червячные, винтовые; с дополнительной связью — ременные, цепные.

Передачи выполняют как с постоянным, так и с переменным передаточным числом, причем изменение передаточного числа может быть ступенчатым и бесступенчатым.

Фрикционные передачи состоят из двух катков (колес) цилиндрической или конической формы, насаженных на валы и прижатых друг к другу внешней силой. Движение передается возникающей между катками силой трения.

Ременные передачи применяются в основном в тех случаях, когда валы расположены на значительном расстоянии друг от друга и когда от передачи не требуется строгого постоянства передаточного числа. Ременные передачи являются одним из старейших видов механических передач и используются почти во всех отраслях машиностроения.

Передача состоит из двух шкивов, закрепленных на валах, и бесконечного ремня, натянутого на шкивы.

В зависимости от формы поперечного сечения ремня различают передачи: плоскоременные, клиноременные и кругло-ременные.

Для обеспечения требуемого натяжения ремня в состав передачи обычно вводят специальные натяжные устройства (электродвигатель ставят на подвижных направляющих или подвешивают шарнирно и др.).

Наиболее широко распространенным типом механических передач являются зубчатые передачи. Основными достоинствами этих передач являются высокий КПД (до 0,98), компактность по сравнению с фрикционными и ременными передачами, постоянство передаточного числа, возможность передачи больших мощностей.

Важно

Зубчатые передачи и колеса классифицируют по следующим основным признакам:

1) по взаимному расположению осей колес; различают цилиндрические с параллельными осями, причем зацепление может быть как наружным, так и внутренним (рис. 3.

11); конические, когда они пересекаются (рис. 3.

12); коническая передача с перекрещивающимися осями (гипоидная); реечные передачи, служащие для преобразования вращательного движения шестерни в поступательное движение зубчатой рейки, и наоборот;

Рис: 3.11. Цилиндрические зубчатые передачи.

2) по расположению зубьев относительно образующей колес; различают прямозубые (рис. 3.11, а и рис. 3.12, а), косозубые (рис. 3.11,6 и рис. 3.12,6), шевронные (рис. 3.

11, в) и с криволинейными зубьями (рис. 3.12, в). При переходе от прямозубых передач к непрямозубым повышается плавность работы, уменьшается износ и шум.

По форме профиля зубьев различают эвольвентные, циклоидальные и круговые зацепления.

Рис. 3.12. Конические зубчатые передачи.

Для передачи вращательного движения между валами, оси которых скрещиваются, применяются червячные передачи.

Червячная передача (рис. 3.13) состоит из вращающегося винта 1, называемого червяком, и червячного колеса 2, имеющего на своем ободе зубья, сцепляющиеся с витками червяка. Ведущим звеном передачи обычно является червяк, одно-, двух-или четырехзаходный.

Рис. 3.13. Червячная передача.

К числу механических передач зацеплением кроме зубчатых и червячных относятся также цепные и винтовые передачи.

Совет

Цепные передачи применяются, когда необходимо передать вращательное движение без проскальзывания между валами, расположенными друг от друга на значительном расстоянии (до 8 м).

Цепная передача основана на зацеплении тягового органа в виде бесконечной замкнутой цепи со звездочками, представляющими собой зубчатые колеса с зубьями специального профиля. Цепь может охватывать две или более звездочек.

КПД цепной передачи сравнительно высок и составляет 0,96—0,98.

Наиболее распространенными являются приводные втулочные (рис. 3.14), роликовые, зубчатые и фасонно-звенные цепи.

Рис. 3.14. Приводные цепи.

Винтовые передачи (винт—гайка) служат для преобразования вращательного движения в поступательное, а в некоторых случаях наоборот.

Достоинства винтовых передач: легкость получения медленного движения при большом выигрыше в силе; простота конструкции и технологии изготовления; способность воспринимать большие нагрузки и осуществлять перемещения с большой точностью. Недостатком таких передач является большое трение, обусловливающее их повышенный износ и низкий КПД.

Вращающиеся детали в машинах и механизмах устанавливают на осях и валах. Оси бывают вращающиеся и неподвижные, причем они -не передают вращающий момент и, следовательно, испытывают лишь деформацию изгиба. Валы в отличие от осей служат для передачи вращающих моментов и под действием приложенных к ним нагрузок испытывают деформации кручения и изгиба.

Опорные поверхности осей и валов называются цапфами. Концевые цапфы называются шипами, а промежуточные — шейками, (рис. 3.15). Концевая часть вала, предназначенная для передачи осевой нагрузки неподвижной опоре, называется пятой.

Рис. 3.15. Основные элементы осей и валов.

Опорами валов и вращающихся осей служат подшипники и подпятники. Подшипники воспринимают радиальные и осевые нагрузки и передают их на корпус или раму машины. С помощью подшипников валы и оси устанавливают в определенном положении относительно других деталей машины. Подпятники воспринимают осевые нагрузки, преимущественно вертикальные.

Обратите внимание

Подшипники и подпятники по виду трения разделяются на опоры скольжения и опоры каления; у последних трение скольжения заменено трением качения путем использования промежуточных тел качения в виде шариков или роликов.

Подшипники скольжения обычно состоят из двух основных элементов: корпуса и вкладыша из антифрикционного материала. Эти подшипники -просты, надежны в эксплуатации, но имеют сравнительно малый КПД и значительный расход смазки.

Подшипники скольжения можно разделить на две группы: неразъемные (или глухие) и разъемные. Разъемный подшипник (рис. 3.16) состоит из корпуса 1, крышки 4, болтов или шпилек 3, скрепляющих крышку с корпусом, и вкладыша 2, состоящего из двух половин. Через отверстие в крышке 4 подается густая или жидкая смазка. Износ вкладышей компенсируется поджатием верхней крышки.

Рис. 3.16. Разъемный подшипник скольжения.

Подшипники качения стандартизированы и выпускаются промышленностью в массовом количестве в большом диапазоне типоразмеров с наружным диаметром от 1,5 мм до 2,6 м и массой от 0,5 г до 3,5 т.

Подшипники качения (рис. 3.17) в большинстве случаев состоят из двух колец 1 (наружного) и 2 (внутреннего), тел качения 4 (шариков или роликов) и сепаратора 3, удерживающего тела качения на расстоянии друг от друга.

Рис. 3.17. Подшипник качения (разрез).

Рис. 3.18. Радиально-упорный роликовый (а) и упорный шариковый (б) подшипники.

Эти подшипники по сравнению с подшипниками скольжения имеют меньшие моменты сил трения (т. е. более высокий КПД), сравнительно небольшой нагрев, незначительный расход смазки и малую ширину.

Недостатками являются чувствительность к ударным нагрузкам и относительно большие радиальные размеры.

В зависимости от формы тел качения подшипники делятся на шариковые и роликовые. Ролики бывают: цилиндрические короткие и длинные, конические, бочкообразные и игольчатые.

Важно

По виду воспринимаемой нагрузки подшипники делятся на радиальные (рис. 3.17), радиально-упорные (рис. 3.18,а) и упорные (рис. 3.18,6).

По количеству рядов тел качения подшипники бывают одно- и двухрядные.

Муфты — это устройства, предназначенные для соединения валов между собой или с другими вращающимися на валах деталями (зубчатыми колесами, звездочками, шкивами и т. д.).

Муфты по конструкции можно разделить на три основные группы: постоянные, не допускающие расцепления (разъединения) валов в процессе эксплуатации машин; сцепные, позволяющие сцеплять и расцеплять валы как во время остановки, так и во время работы (на ходу); предохранительные, сцепляющие и расцепляющие валы автоматически при изменении режима работы машины.

К постоянным муфтам относятся: глухие, применяемые при строгой соосности соединяемых валов; компенсирующие, допускающие смещение и перекосы осей соединяемых валов; упругие, смягчающие толчки и удары.

Наиболее распространены глухие муфты: продольно-свертная и поперечно-свертная (рис. 3.19).

Рис. 3.19. Глухая поперечно-свертная муфта.

Рис. 3.20. Дисковая фрикционная муфта.

Сцепные управляемые муфты подразделяются на кулачковые и зубчатые, основанные на зацеплении полумуфт, и фрикционные, в которых используется трение для плавного сцепления ведущего и ведомого валов под нагрузкой. По форме и числу рабочих поверхностей фрикционные муфты делятся на дисковые, многодисковые и конические.

Простейшая дисковая фрикционная муфта (рис. 3.20) состоит из полумуфты 2, неподвижно насаженной на вал, и полумуфты 1, которая может смещаться в осевом направлении с помощью управляющего механизма. Для включения муфты к подвижной полумуфте прикладывается усилие Q, при этом на торцевых поверхностях соприкосновения полумуфт возникает момент сил трения, вращающий ведомую полумуфту.

Любая фрикционная муфта, отрегулированная на передачу предельного для машины момента, выполняет функции предохранительной. Есть и другие конструкции предохранительных муфт, например со срезными (срезывающимися) штифтами и др.

Детали машин

Конические зубчатые колеса применяют в передачах, когда оси валов пересекаются под некоторым углом Σ. Обычно это связано с необходимостью изменить направление передаваемого вращающего момента. Наибольшее распространение получили ортогональные конические передачи, изменяющие направление вращающего момента под прямым углом (угол Σ = 90˚, см. рис. 3).

Конические передачи подразделяются не только по углу пересечения валов и осей зубчатых колес. Они бывают с прямыми и круговыми (спиралевидными) зубьями. Встречаются и конические передачи, у которых колеса выполнены с шевронными зубьями, но из-за сложности изготовления такие передачи широкого практического применения не нашли.

https://www.youtube.com/watch?v=iJVenCxbvb4

Прямозубые конические передачи имеют начальный линейный контакт в зацеплении, а передачи с круговыми зубьями – точечный контакт.

Основными преимуществами зубчатых колес с круговыми зубьями являются бόльшая несущая способность, относительная бесшумность и плавность работы. Недостаток – они сложнее в изготовлении, а, следовательно, дороже.

Нарезание кругового зуба производят резцовыми головками по методу обкатки (рис. 1). Угол наклона зуба βn в середине ширины зубчатого венца выбирают, учитывая плавность зацепления. Рекомендуется принимать βn = 35˚.

Совет

Сопряженные колеса с круговым зубом имеют противоположное направление линий зубьев – правое и левое, если смотреть со стороны вершины конуса. Шестерни выполняют с правым зубом, колеса – с левым (рис. 1 ).

В конических передачах шестерню, как правило, располагают консольно (рис. 2), при этом вследствие меньшей жесткости консольного вала и деформаций опор увеличивается неравномерность распределения нагрузки пол длине контактных линий в зацеплении.

По этой причине конические колеса по сравнению с цилиндрическими работают с большим шумом.

С целью снижения деформаций зубьев вал устанавливают на конических роликовых подшипниках, выдерживая соотношение l/l1 = 2,5 (рис. 2).

Подшипники располагают в стакане для обеспечения возможности осевого перемещения узла конической шестерни при регулировании зацепления.

Передаточное число конической зубчатой передачи может быть определено из соотношений:

u = n1/n2 = d1/d2 = z2/z1 = tgδ2 =1/ tgδ1.

где de1, de2 и δ1, δ2 – соответственно внешние делительные диаметры и углы делительных конусов шестерни и колеса.

Для конической прямозубой передачи рекомендуемые значения передаточного числа u = 2…3, при колесах с круговыми зубьями – до 6,3.

***

Геометрия зацепления колес

Аналогами начальных и делительных цилиндров цилиндрических зубчатых передач в конических передачах являются начальные и делительные конусы. При вращении колес начальные конусы катятся друг по другу без скольжения (рис .3). В конических передачах угловая модификация не применяется, поэтому начальные и делительные конусы всегда совпадают.

Угол Σ между осями зубчатых колес равен сумме углов делительных конусов: Σ = δ1 + δ2.

Эвольвентные зубья конического колеса профилируют на развертке дополнительного конуса, образующая которого перпендикулярна образующей делительного конуса. Дополнительные конусы можно построить для внешнего, среднего и внутреннего сечений зуба конического колеса.

Ширина b венца зубчатого колеса ограничена двумя дополнительными конусами – внешним и внутренним.

Обратите внимание

Зубья конических колес в зависимости от изменения размеров их нормальных сечений по длине выполняют трех осевых форм (рис. 4).

Осевая форма I – нормально понижающиеся зубья.

Вершины делительного конуса и конуса впадин совпадают. Применяют для прямых зубьев, а также для круговых зубьев при m ≥ 2 мм и √(z12 + z22) = 20…100.

Осевая форма II – нормально сужающиеся зубья.

Вершина конуса впадин располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растет с увеличением расстояния от вершины.

По этой форме одним инструментом можно обработать сразу обе поверхности зубьев колеса, что повышает производительность при нарезании зубчатых колес. Осевая форма II является основной для колес с круговыми зубьями.

Применяют в массовом производстве.

Осевая форма III – равновысокие зубья.

Образующие конусов делительного, впадин и вершин параллельны. Высота зубьев постоянна по всей длине. Применяют для круговых зубьев при √(z12 + z22) ≥ 60 и для неортогональных передач с углом Σ < 40˚.

Далее рассмотрены зубья осевой формы I.

***

Основные геометрические соотношения конических передач

В конических зубчатых колесах высота зуба, а следовательно, и модуль зацепления увеличиваются от внутреннего 1 к внешнему 3 дополнительному конусу (см. рис. 3, 4). Для удобства измерения размеры зубчатых колес принято определять по внешнему торцу зуба, образованному внешним дополнительным конусом.

Максимальный модуль зубьев – внешний окружной модуль – получается на внешнем торце колеса. Его принимают за основной и обозначают: me – для прямозубых колес, и mte – для колес с круговыми зубьями.

Внешний окружной модуль me или mte можно не округлять до стандартного, так как одним и тем же режущим инструментом можно нарезать колес с различными значениями модуля, лежащими в некотором непрерывном интервале.

Важно

Для повышения износостойкости и сопротивления зубьев заеданию конические зубчатые колеса выполняют с высотной модификацией., выравнивающей удельные скольжения зубьев шестерни и колеса. Коэффициенты смещения режущего инструмента хe1 для прямозубой шестерни и хn1 для шестерни с круговым зубом принимают по справочным таблицам.

Коэффициенты смещения для колес соответственно равны:

хe2 = – хe1 и хn2 = – хe1.

Для передач, у которых число зубьев z и передаточное число u отличаются от табличных значений, коэффициенты смещения хe1 и хn1 принимают с округлением в бόльшую сторону.

https://www.youtube.com/watch?v=qKhMz1anhno

Основные геометрические соотношения конических зубчатых передач в соответствии с рисунком 4 приведены в таблице 1.

Таблица 1. Геометрические соотношения конических зубчатых передач.

Параметр зацепления Геометрическое соотношение для прямозубой передачи Геометрическое соотношение для передачи с круговыми зубьями Внешний делительный диаметр de1 = mez1,de2 = mez2 de1 = mtez1,de2 = mtez2 Внешнее конусное расстояние Re = 0,5me√(z12 + z22) == 0,5 de2√(u2 + 1)/u Re = 0,5mte√(z12 + z22) == 0,5 de2√(u2 + 1)/u Ширина зубчатого венца b = KbeRe = 0,285Re == 0,143de1√(u2 + 1) b = KbeRe = 0,285Re == 0,143de1√(u2 + 1) Среднее конусное расстояние R = Re – 0,5b = 0,857Re R = Re – 0,5b = 0,857Re Угол делительного конуса tg δ1 = z1/z2 = 1/u;δ2 = 90˚ – δ1 tg δ1 = z1/z2 = 1/u;δ2 = 90˚ – δ1 Модуль нормальный в среднем сечении m = (me – b sin δ1)/z1 == 0,857me m = [(mte – b sin δ1)/z1]cos βn == 0,857me Средний делительный диаметр d1 = mz1 = 0,857de1d2 = mz2 = 0,857de2 d1 = mnz1/cos βn = 0,857de1d2 = mnz2/ cos βn = 0,857de2 Высота головки зуба: внешняя, hae в среднем сечении he hae1 = (1 + xe1)mehae2 = (1 – xe1)me ha1 = (1 + xn1)mnha2 = (1 – xn1)mn Высота ножки зуба: внешняя hfe в среднем сечении hf hfe1 = (1,2 – xe1)mehfe2 = (1,2 + xe1)me hf1 = (1,25 – xn1)mnhf2 = (1,25 + xn1)mn Угол ножки зуба tg θf1 = hfe1/Re;tg θf2 = hfe2/Re tg θf1 = hf1/R;tg θf2 = hf2/R Угол головки зуба θa1 = θf2; θa2 = θf1 θa1 = θf2; θa2 = θf1 Угол конуса вершин δa1 = δ1 + θa1;δa2 = δ2 + θa2 δa1 = δ1 + θa1;δa2 = δ2 + θa2 Внешний диаметр вершин зубьев dae1 = de1 + 2(1 + xe1)me cos δ1;dae2 = de2 + 2(1 + xe1)me cos δ2 dae1 = de1 + 1,64(1 + xn1)mte cos δ1;dae2 = de2 + 1,64(1 + xn1)mte cos δ2

***

Эквивалентное колесо

Для прямозубой передачи профили зубьев конического колеса, построенные на развертке среднего дополнительного конуса (рис. 3), близки к профилям зубьев эквивалентного цилиндрического прямозубого колеса. Дополнив развертку до полной окружности (рис. 5), получим эквивалентное цилиндрическое колесо с числом зубьев zv.

Из треугольника OCS (рис. 5) делительный диаметр эквивалентного колеса определяется из соотношений:

dve = de/cos δ = mez/cos δ = mezv, откуда эквивалентное число зубьев:

zv = z/cos δ.

где z – действительное число зубьев конического колеса.

Для передачи с круговыми зубьями профили зубьев конического колеса в нормальном сечении близки к профилю зубьев эквивалентного цилиндрического прямозубого колеса с числом зубьев zvn, полученным двойным приведением: конического колеса к цилиндрическому и кругового зуба к прямому зубу:

zvn = z/(cos δ×cos3δn).

***

Силы в конической зубчатой передаче определяют по размерам сечения на середине ширины зубчатого венца, в котором лежит точка приложения силы Fn, действующей перпендикулярно поверхности зуба (рис. 6).

Силу Fn раскладывают на составляющие: окружную силу Ft, радиальную силу Fr и осевую силу Fa.

В прямозубой передаче:

Окружная сила на шестерне или колесе определяется по формулам:

Ft = 2×103Т1/d1 = 2×103Т2/d2,

где Т1 и Т2 – передаваемый крутящий момент в Нм, d1 и d2 – в мм.

Радиальная сила на шестерне:

Fr1 = tg αw cos δ1 = 0,36 F1 cos δ1.

Осевая сила на шестерне:

Fa1 = F1 tg αw sin δ1 = 0,36 F1 sin δ1.

Силы на колесе соответственно равны:

Fr2 = Fa1; Fa2 = Fr1.

В передаче с круговыми зубьями:

В передаче с круговыми зубьями во избежание заклинивания зубьев в процессе зацепления при значительных зазорах в подшипниках необходимо осевую силу Fa1 на ведущей шестерне направить к основанию делительного конуса. Для этого направление вращения ведущей шестерни (если смотреть со стороны вершины делительного конуса) и направление наклона зубьев должны совпадать.

В передаче с круговым зубом при соблюдении этого условия окружную силу Fr определяют по формуле:

Ft = 2×103Т1/d1 = 2×103Т2/d2.

Радиальная сила на шестерне (при αw = 20˚; βn = 35˚):

Fr1 = Ft (0,44 cos δ1 – 0,7 sin δ1);

Окружная сила на шестерне (при αw = 20˚; βn = 35˚):

Fa1 = Ft (0,44 sin δ1 – 0,7 cos δ1);

Силы на колесе соответственно равны: Fr2 = Fa1; Fa2 = Fr1.

***

Расчет конических передач на прочность

Расчет на контактную прочность

Прочностной расчет конической передачи основан на допущении, что несущая способность зубьев конического колеса такая же, как у эквивалентного цилиндрического (см. рис.

3) с той же длиной зуба b и профилем, соответствующим среднему дополнительному конусу (среднему сечению зуба).

Однако практика эксплуатации показала, что при одинаковой степени нагруженности конические передачи выходят из строя быстрее, чем цилиндрические.

С учетом преобразований и условий прочности формула для проверочного расчета стальных конических зубчатых передач имеет вид:

σн = 6,7×104√(КнТ1/de13uΘн) ≤ [σ]н,

где Т1 – в Нм; d1 – в мм.

Для прямозубых конических передач Θн = Θr = 0,85.

Для передач с круговыми зубьями значения Θн принимаются из справочных таблиц.

Коэффициент нагрузки КA для конических передач может быть определен по формуле:

Кн = КА×КНβ×КНv.

Коэффициент КA, учитывает внешнюю динамическую нагрузку. Его назначают так же, как и при расчетах цилиндрических зубчатых передач.

Коэффициент КНβ учитывает неравномерность распределения нагрузки по длине контактных линий зубьев в зацеплении.

Для колес с круговыми зубьями этот коэффициент определяется по формуле:

КНβ = √(КНβ0) при условии КНβ ≥ 1,2.

Совет

где КНβ0 – коэффициент, выбираемый по справочным таблицам в зависимости от отношения ψbd = b/d1, твердости зубчатых колес и схемы передачи.

Для большинства конических передач отношение ширины зубчатого венца (длины зуба) к внешнему конусному расстоянию Kbe = b/Re = 0,285, тогда:

ψbd = 0,166 √(u2 + 1).

Для прямозубых конических передач КНβ выбирают из справочных таблиц, при этом принимают КНβ = КНβ0.

Значение коэффициента КНv внутренней динамической нагрузки для передач с круговыми зубьями выбирают, как и для цилиндрических косозубых передач. Для конических прямозубых передач КНv выбирают также по справочным таблицам, но с понижением степени точности на единицу.

Проектировочный расчет

Решив зависимость σн = 6,7×104√(КнТ1/de13uΘн) ≤ [σ]н, относительно de1, получим формулу проектировочного расчета для стальных конических зубчатых передач:

de1 = 1650 × 3√КнТ1/u[σ]Н2 ΘН),

где de1 – внешний делительный диаметр шестерни, мм; Т1 – в Нм, [σ]н в Н/мм2.

***

Расчет зубьев конических передач на прочность при изгибе

Аналогично расчету цилиндрической зубчатой передачи расчетные напряжения изгиба в зубьях конических колес и условие их прочности описываются формулами:

σF1 = КFF1YFs1/bmΘF ≤ [σ]F1;

σF2 = σF1YFs2/ YFs1 ≤ [σ]F2,

где m или mn – модуль нормальный в среднем сечении зуба конического колеса (справочная величина);

YFs – коэффициент форму зуба и концентрации напряжений эквивалентного колеса с учетом коэффициента смещения хe (хn) по zv (zvn);

ΘF – коэффициент, учитывающий влияние на несущую способность передачи вида конических колес; выбирают по рекомендациям, приведенным выше.

Коэффициент KF нагрузки для конических передач:

КF = КA×КFβ×KFv,

где КA – коэффициент, учитывающий внешнюю динамическую нагрузку, зависящий от степени равномерности нагружения ведущего и ведомого звена передачи.

Обратите внимание

При задании нагрузки циклограммой моментов или типовым режимом нагружения, в которых учтены внешние динамические нагрузки, КA = 1;

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий зубьев в зацеплении.

Для прямозубых конических передач КFβ = К'Fβ;

Для колес с круговыми зубьями:

КFβ = √ К'Fβ при условии КFβ ≥ 1,15,

где К'Fβ определяют по формуле КFβ = 0,18 + 0,82КНβ0.

Коэффициент КFv внутренней динамической нагрузки принимают по справочным таблицам.

Допускаемые напряжения [σ]F1, [σ]F2 определяют по рекомендациям.

***

Расчет на прочность открытых конических передач

Открытые конические передачи выполняют только с прямыми зубьями и применяют при окружных скоростях колес менее 2 м/с. Степень точности по нормам плавности и контакта – 9-я. Размеры передачи определяют из расчета на контактную прочность зубьев с последующей проверкой на изгиб.

При расчете принимают допускаемые напряжения:

[σ]Н = σНlim/[s]Н; [σ]F = σFlim/[s]F

Коэффициенты внутренней динамической нагрузки КНv и КFv принимают по справочным таблицам. Коэффициенты неравномерности распределения нагрузки по длине контактных линий принимают:

КНβ = КFβ = 1.

Из-за повышенного изнашивания зубьев открытых передач значение модуля зацепления рекомендуют принимать в 1,5 раза большим, чем для закрытых передач таких же размеров.

***

Планетарные зубчатые передачи

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Передачи

Инженер начинается в школе

Как уже говорилось, служат для передачи («эстафеты») вращения от вала к валу.

Фрикционная передача состоит из двух соприкасающихся колес. Вращение одного из них преобразуется во вращение другого за счет трения, которое развивается при принудительном прижатии одного колеса к другому при помощи пружин или грузов.

В зависимости от формы и расположения колес различают передачу цилиндрическую, коническую и лобовую (рис. 64). Колеса цилиндрической передачи могут быть с прямым и клинчатым ободом.

Лобовая фрикционная передача устанавливается на взаимоперпендикулярных валах и применяется в тех случаях, когда необходимо изменять число оборотов ведомого колеса в широких пределах или когда необходимо иметь реверсивную передачу. И то и другое осуществляется перемещением ведомого колеса А. (Его различные положения показаны на рисунке 64 пунктиром). Примером применения реверсивной передачи является фрикционный винтовой пресс (рис. 67).

В конической фрикционной передаче угол между валами может быть любым, но в большинстве случаев он равен 90°.

Рис. 64. Фрикционные передачи: / — цилиндрическая с прямым ободом; ii — цилиндрическая с клинчатым ободом;Iii — коническая; Iv — лобовая; v — с передвижным цилиндрическим колесом.

Для правильной работы колес оба конуса должны иметь общую вершину.

Фрикционная передача с клинчатыми колесами применяется для уменьшения силы нажатия колес, что очень важно, так как при этом уменьшается изнашивание колес и подшипников, а также потери на трение цапф в подшипниках.

Для того чтобы регулировать силу сцепления колес в любой фрикционной передаче, одно из колес должно иметь возможность перемещаться перпендикулярно относительно оси другого колеса.

Для фрикционных передач обычно применяют материалы с большим коэффициентом трения. Например, ведущие колеса обтягивают кожей или резиной, а ведомые изготавливают из чугуна. Но бывают и исключения.

Фрикционная передача используется для включения коробки скоростей токарного станка, намотки ниток на шпульку швейной машины и многого, многого другого. Применяют фрикционную передачу и юные техники, например, для автомоделей.

Рис. 65. Винтовой фрикционный пресс.

Задание № 12. По схеме (рис. 65) разработать рабочие чертежи и сделать модель фрикционного пресса.

Технические условия: ход пресса 50 мм.

Зубчатая передача состоит из двух зубчатых колес. Передача движения в ней осуществляется нажатием зубьев одного колеса на зубья другого.

В зависимости от формы колес и их взаимного расположения различают следующие виды зубчатых передач: цилиндрическую, коническую, червячную, винтовую, реечную.

Важно

Достоинством зубчатой передачи является постоянство передаточного отношенияI.

Г2

Где:Zl — число зубьев ведущего колеса, z2 — число зубьев ведомого колеса.

Зубчатые колеса часто называют шестернями.

Цилиндрическая зубчатая передача (рис. 66—I) состоит из двух или нескольких цилиндрических колес, установленных на параллельных валах.

Коническая передача состоит из двух конических колес, находящихся на двух валах, оси которых пересекаются. Угол пересечения осей может быть любым, но обычно он равен 90° (рис. 66—II).

Винтовая передача применяется для валов, оси которых перекрещиваются, но не пересекаются. Она состоит из двух цилиндрических колес с зубцами, расположенными по винтовым линиям (рис. 66—IV). Угол перекрещения может быть любым, но обычно он равен 90°.

Реечная передача (рис. 66—III) служит для преобразования вращательного движения шестерни в возвратно-посту – пательное движение рейки и наоборот. Рейку можно рассматривать как вытянутую в прямую линию окружность большого зубчатого колеса.

Все перечисленные зубчатые передачи включают зубчатые колеса круглой формы. Но бывают «зубчатки» с колесами иной формы, например эллиптической.

В технике зубчатые передачи очень распространены. Рассмотрим на примере расчета цилиндрической прямозубой передачи основные понятия, необходимые для сознательного подбора того или иного типа передачи.

Рис. 66. Зубчатые передачи: / — цилиндрическая; II — коническая;III — реечная; IV — винтовая; V — червячная.

В основе расчета зубчатого колеса лежит нахождение диаметра его начальной окружности. Это окружность, проходящая посередине между выступами и впадинами зубьев. Диаметр начальной окружности вычисляется по формуле:

D= z-m,

Где: г — число зубьев,

G Инженер начинается в школе

Т — модуль зацепления. Модулем зацепления называется отношение шага зацепленияT к числу я (3,14), то есть

Модуль всегда измеряется в миллиметрах и показывает, сколько миллиметров диаметра колеса приходится на один его зуб.

Совет

Наружный диаметр цилиндрического зубчатого колеса £>нар = Z–M+2M=D+2M=M(Z+2),

Например, для колеса с числом зубьев 2=30 и модулем т= = 1,5 мм

/)нар = 30-1,5+2-1,5=48 мм.

Для колеса с 2=60

£>нар =60-1,5+2-1,5=93 мм. При модуле т=2 соответственно будет: £>зо=30.2+2-2=64 мм. £>60=60.2+2.2=124 мм.

Если колеса находятся на расстоянии друг от друга и их зубья не соприкасаются, то их можно соединить при помощи промежуточного колеса. Оно передаточного отношения не изменяет, а только меняет направление вращения ведомого колеса.

Если передаточное число велико, то иногда бывает необходимо ставить не одну, а большее число пар зубчатых колес. В этом случае

Z1-Z3-Z5-Z7-Z9……… и т. д.

Z2'Z4-Z6'Z8-Z1Q•…… и т. д.

Где z — в числителе указывают числа зубьев ведущих колес, а в знаменателе — числа зубьев ведомых колес.

При установке зубчатых колес большое значение имеет соблюдение точного расстояния между их осями. Оно должно равняться сумме радиусов начальных окружностей колес плюс 0,1—0,2 мм.

Если зазор будет меньше, колеса будут вращаться с тру – дом, если больше — будет слишком шумно, ну, а если рас

стояние между осями будет меньше суммы радиусов — одно из колес просто нельзя будет надеть на вал.

Юные техники, размечая отверстия для валов, соединяемых зубчатыми колесами, очень часто бывают недостаточно внимательными, а соединения, выполненные кое-как, не только работают с меньшим коэффициентом полезного действия, но и гораздо менее надежны в работе и менее долговечны.

Для улучшения работы зубчатых колее следует производить их предварительную обкатку, то есть установить их на стенд или даже на модель или изделие и дать им возможность покрутиться несколько часов вхолостую. После этого передачу нужно разобрать, промыть в керосине, а затем смазать и собрать снова.

Червячная передача (рис. 66—V) состоит из червяка (обычно стального), имеющего форму винта, и червячного зубчатого колеса (бронзового или чугунного), которое, по сути дела, представляет собой гайку, частично охватывающую нитки червяка.

Обратите внимание

Подобно винтам, червяки бывают однониточные, двухни- точные и многониточные. Валы червяка и червячного колеса скрещиваются между собой, но не пересекаются. Угол скрещивания может быть любой, но обычно он равен 90

Передаточное число червячной передачи

П2 г2

Где: п 1 — число оборотов червяка, П. г — число оборотов колеса, Zi — число ниток червяка, z2 — число зубьев червячного колеса.

Червячная передача по сравнению с другими допускает значительно большее передаточное число. Например, при сравнительно небольших размерах передачи, имея однони – точный червяк, а червячное колесо со 100 зубьями, получим

Что ни в какой другой передаче недостижимо (при одной паре колес).

Таким образом, одна червячная передача может заменить 2—3 и даже более последовательно включенных зубчатых

Рис. 67. Плоскоременные передачи: / — открытая; II — перекрестная; III—с холостым ходом; IV—реверсивная; V—с натяжным роликом; VI — со ступенчатыми шкивами; VII — с коническими шкивами.

Или иных передач. Кроме того, червячная передача работает бесшумно, что также очень ценно.

Червячная передача, как правило, является самотормозящейся, то есть передача вращения в ней производится только от червяка к колесу. Это позволяет использовать ее в грузоподъемных машинах — лебедках, подъемных кранах, тельферах — без применения тормозных устройств.

В зависимости от скорости вращения червячные передачи разделяются на тихоходные и быстроходные. Быстроходные применяются главным образом для уменьшения большого числа оборотов мотора в грузоподъемных и транспортных устройствах. Быстроходные передачи должны выполняться очень тщательно и из высококачественных материалов.

Ременные передачи — это передачи гибкие. Они соединяют два колеса (шкива), расположенные на расстоянии друг от друга. Передача вращения происходит за счет трения между ремнем и шкивами. Достоинством передачи

Является возможность соединения шкивов, расположенных не только на значительных расстояниях друг от друга, но и под различными углами.

Недостатком передачи является проскальзывание ремня, что не обеспечивает постоянства передаточного отношения.

Если расстояние между шкивами невелико, то для уменьшения проскальзывания ремня его ведущую ветвь (ту, которая идет от двигателя) нужно прижать при помощи натяжного ролика (леникса). Он ставится также при большой разнице диаметров шкивов (большом передаточном числе) и увеличивает угол охвата ремнем меньшего шкива. Основные виды плоскоременных передач приведены на рис. 67.

Важно

Клиноременная передача (рис. 76) схожа с фрикционной передачей, с той лишь разницей, что колеса расположены на расстоянии друг от друга. В отличие от плоскоременной передачи, клиноременная может соединять только валы, расположенные в одной плоскости. Передача широко применяется на станках.

Рис. 68. Клиноременная передача.

Цепная передача (рис. 71) состоит из двух зубчатых колес (звездочек), соединенных между собой цепью.

Рис. 69. Цепная передача: / — цепь; ii — звездочка.

Достоинствами передачи являются постоянное передаточное отношение и компактность, а ее недостатками — постоянное растяжение цепи и шум.

Цепную передачу широко применяют и юные техники на велосипедах, мотороллерах, картах.

Формула изобретения. 1. Дыхательный автомат акваланга, содержащий камеру с клапаном и кинематически сочлененной с ним системой рычагов мембраной, служащей для подачи в камеру свежего воздуха при вдохе, и компенсатор давления …

Наименование предприятия-заявителя или фамилия, имя и отчество автора (авторов), если последний являетсяJ заявителем. Название изобретений. Вводная часты область техники, к которой относится предполагаемое изобретение «ДЫХАТЕЛЬНЫЙ АВТОМАТ АКВАЛАНГА. Изобретение относится к …

Если взглянуть на проблему становления человечества исторически, то можно утверждать: человек начался с изобретательства. Изобретательство — самое древнейшее занятие человечества, потому что само человечество только через последовательную цепь изобретений и …

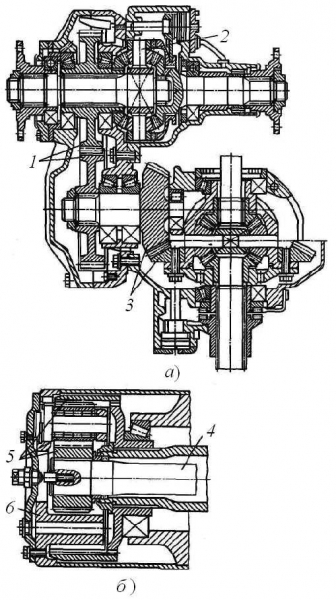

Классификация главных передач и требования к ним

Главная передача предназначена для уменьшения скорости вращения до необходимых для ведущих колес значений. Уменьшение скорости вращения неизбежно связано с увеличением крутящего момента.

Главные передачи подразделяют по следующим основным классификационным признакам:

по компоновке:

- размещенные отдельно от коробки передач, а именно в ведущем мосту или в виде бортовых передач и колесных редукторов;

- размещенные в одном блоке с коробкой передач или с силовым агрегатом;

типу передачи:

- цепные;

- червячные;

- зубчатые (цилиндрические, комические, гипоидные);

- комбинированные;

числу пар зацеплений:

- одинарные (цилиндрические, комические, гипоидные, червячные);

- двойные центральные (плоские или угловые) или разнесенные.

Основные требования к главным передачам следующие:

- обеспечение высоких тягово-динамических свойств и топливной экономичности;

- высокий КПД (обеспечивающий меньший расход топлива);

- обеспечение минимальных вибраций и шума, что улучшает комфортабельность автомобиля;

- минимальные размеры по высоте от осевой линии: вниз — для увеличения дорожного просвета, вверх — для снижения уровня пола;

- возможность размещения проходного вала в главной передаче среднего моста для привода заднего моста, что позволяет исключить раздаточную коробку и упростить карданную передачу у автомобилей с колесной формулой 6×4.

Кроме того, к главным передачам, как и к остальным механизмам автомобиля, предъявляют также общие требования:

- обеспечение минимальных размеров и массы;

- высокая надежность;

- минимальное обслуживание;

- технологичность.

Высокий КПД обеспечивается высоким качеством изготовления зубьев шестерен, применением подшипников качения, повышением жесткости основных деталей.

Требование минимальных вибраций и шума прежде всего относится к главным передачам легковых автомобилей.

Оно обеспечивается высоким качеством изготовления зубьев шестерен, особенно гипоидных и конических, высокой точностью их зацепления, увеличением диаметров валов и другими мерами, повышающими жесткость всех деталей главной передачи, надежным смазыванием зубьев в зоне зацепления и циркуляционным смазыванием подшипников (конические роликовые подшипники при вращении работают как центробежные насосы).

Совет

Минимальные размеры по высоте обеспечиваются обычно применением гипоидных передач, иногда — червячных передач, при двух парах зацеплений минимальные размеры но высоте и вверх и вниз обеспечивает центральная плоская или двойная разнесенная главная передача.

(оцени первым)

Зубчатые передачи

Простейшая зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой (рис. 1, а…и). Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на зубья второго. Меньшее зубчатое колесо передачи называется шестерней, большее — колесом.

Зубчатые передачи могут преобразовывать вращательной движение между валами с параллельными (рис. 1, а… г), пересекающимися (рис. 1, д…ж) и перекрещивающимися (рис. 1, з, и) геометрическими осями.

По форме различают цилиндрические (рис. 1, а…г, з), конические (рис. 1, д…ж, и), эллиптические, фигурные зубчатые колеса и с неполным числом зубьев.

В курсе «Детали машин» изучают только широко распространенные зубчатые колеса круглой формы, т. е.

цилиндрические и конические; остальные зубчатые колеса, встречающиеся очень редко, рассматривают в специальных курсах.

По форме и расположению на зубчатом колесе различают прямые (рис. 1, а, 6, д), косые (рис. 1,в, е, з, и), шевронные (рис. 1, г), а также круговые (рис. 1, ж) и другие криволинейные зубья.

Рис. 1

В зависимости от взаимного расположения валов передачи формы зубчатых колес и формы зубьев передачи бывают:

- цилиндрические — прямозубые (рис. 1, а, б), косозубые (рис. 1, в) и шевронные (рис. 1, г);

- конические — прямозубые (рис. 1, д), с тангенциальными зубьями или косозубые (рис. 1, е) и с круговыми зубьями (рис. 1, ж};

- винтовые (рис. 1, з) состоящие из двух цилиндрических косозубых колес, установленных на перекрещивающихся валах;

- гипоидные или конические винтовые (рис. 1, и), состоящие из двух конических косозубых или с криволинейными зубьями колес, которые установлены на перекрещивающихся валах.

Угол между геометрическими осями валов конических и винтовых передач может быть в пределах 0…180°, но обычно этот угол равен 90°. В гипоидной передаче угол скрещивания валов принимают равным 90°.

В зависимости от взаимного расположения зубчатых колес различают зубчатые передачи с внешним (рис. 1, а} и внутренним зацеплением -(рис 1, б). В последней в отличие от первой зубчатые колеса вращаются в одну сторону.

Разновидностью зубчатой передачи служит реечная передача (рис. 1, к), преобразующая вращательное движение шестерни в возвратно-поступательное движение рейки или наоборот. Рейку рассматривают как зубчатое колесо бесконечно большого диаметра.

Обратите внимание

Зубчатые передачи применяют не только в виде пары зубчатых колес, на и в более сложных сочетаниях, образующих многоступенчатые зубчатые передачи, а также в виде планетарных передач, состоящих из зубчатых, колес с перемещающимися геометрическими осями, и волновых передач, в которых одно из зубчатых колес представляет собой гибкий венец.

Наиболее распространены цилиндрические и конические зубчатые передачи, причем цилиндрические передачи проще в изготовлении и монтаже. Коническая зубчатая передача осуществляет вращение между валами, геометрические оси которых пересекаются.

Цилиндрические и конические прямозубые передачи работают обычно при небольших (< 3 м/с) и средних (3...15 м/с) окружных скоростях. Цилиндрические прямозубые передачи используют при осевом перемещении зубчатых колес для переключения скоростей (коробки передач).

Цилиндрические и конические, косозубые и с круговыми зубьями передача применяют в ответственных случаях при средних и высоких (15 м/с) скоростях.

Некоторые зубчатые передачи работают со скоростями до 150 м/с.

Шевронные передачи обычно применяют при больших нагрузках и особо тяжелых условиях работы, при средних и высоких окружных скоростях. В шевронной передаче по сравнению с цилиндрической косозубой отсутствуют осевые силы, действующие на валы и подшипники.

Во всех конических передачах при работе возникают значительные осевые силы.

Хотя зубчатая передача с внутренним зацеплением компактнее передачи с внешним зацеплением, но ее изготовление и монтаж сложнее и поэтому более распространены передачи с внешним зацеплением.

Винтовая и гипоидная передачи по сравнению с цилиндрическими ш коническими обладают большей плавностью работы и возможностью выводить оба вала за пределы передачи в обе стороны, но к. п. д. у них ниже и зубья изнашиваются быстрее вследствие повышенного скольжения зубьев.

Несущая способность винтовых передач небольшая (начальное касание зубьев происходит в точке).

Гипоидные передачи обладают повышенной несущей способностью (начальное касание зубьев происходит по линии), и поэтому они имеют более широкое применение (автомобили, троллейбусы, текстильные машины).

Важно

Зубчатые передачи нашли самое широкое распространение среди механических передач благодаря целому ряду достоинств, из которых важнейшие: компактность, высокий к. п. д., постоянство передаточного числа, большая долговечность и надежность в работе, возможность осуществления передачи практически любых мощностей при практически любых скоростях и передаточных отношениях, простота обслуживания.

Назначение и конструкции зубчатых передач разнообразны. Их применяют в очень многих приборах и почти во всех машинах, в том числе и самых тяжелых и мощных для передачи мощностей от весьма малых до 50 МВт и выше с диаметром колес от долей миллиметра до 6 м и более.

Зубчатые передачи, классификация. Основные параметры зубчатых колес – Черчение

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес и реек.

Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение — ведомым. Меньшее из двух колес сопряженной пары называют шестерней; большее — колесом; термин «зубчатое колесо» относится к обеим деталям передачи.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа.

В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны.

Зубчатые передачи классифицируются по признакам, приведенным ниже.

Рис. 172

Рис. 173

Рис. 174

Основы теории зацепления

Боковые грани зубьев, соприкасающиеся друг с другом во время вращения колес, имеют специальную криволинейную форму, называемую профилем зуба. Наиболее распространенным в машиностроении является эвольвентный профиль (рис. 175).

Рис. 175

Придание профилям зубьев зубчатых зацеплений таких очертаний не является случайностью. Чтобы зубья двух колес, находящихся в зацеплении, могли плавно перекатываться один по другому, необходимо было выбрать такой профиль для зубьев, при котором не происходило бы перекосов и защемления головки одного зуба во впадине другого.

На рис. 176 изображена пара зубчатых колес, находящихся в зацеплении. Линия, соединяющая центры колес О1 и О2 называется линией центров или межосевым расстоянием — aw.

Рис. 176

Совет

Точка Р касания начальных окружностей dW1 и dW2 — полюс — всегда лежит на линии центров. Начальными называются окружности, касающиеся друг друга в полюсе зацепления, имеющие общие с зубчатыми колесами центры и перекатывающиеся одна по другой без скольжения.

Если проследить за движением пары зубьев двух колес с момента, когда они впервые коснутся друг друга до момента, когда они выйдут из зацепления, то окажется, что все точки касания их в процессе движения будут лежать на одной прямой NN.

Прямая NN, проходящая через полюс зацепление Р и касательная к основным* окружностям db1, db2, двух сопряженных колес, называется линией зацепления.

Отрезок ga линии зацепления, отсекаемый окружностями выступов сопряженных колес, — активная часть линии зацепления, определяющая начало и конец зацепления пары сопряженных зубьев.

Линия зацепления представляет собой линию давления сопряженных профилей зубьев в процессе эксплуатации зубчатой передачи.

Угол ?w между линией зацепления и перпендикуляром к линии центров O1О2 называется углом зацепления. В основу профилирования эвольвентных зубьев и инструмента для их нарезания положен стандартный по ГОСТ 13755-81 исходный контур так называемой рейки, равный 20°.

Во время работы цилиндрической прямозубой передачи сила давления Рn ведущей шестерни O1 в начале зацепления передается ножкой зуба на сопряженную боковую поверхность (контактную линию) головки ведомого колеса О2. Чем больше пара зубьев одновременно находится в зацеплении, тем более плавно работает передача, тем меньшую нагрузку воспринимает на себя каждый зуб.

Стремление сделать зубчатую передачу более компактной вызывает необходимость применять зубчатые колеса с возможно меньшим числом зубьев. Изменение количества зубьев зубчатого колеса влияет на их форму (рис. 177).

При увеличении числа зубьев до бесконечности колесо превращается в рейку и зуб приобретает прямолинейное очертание.

С уменьшением числа зубьев одновременно уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля, что приводит к уменьшению прочности зуба на изгиб.

Обратите внимание

При уменьшении числа зубьев, когда z < zmim, происходит так называемое подрезание зубьев, то есть явление, когда зубья большого колеса при вращении заходят в область ножки меньшего колеса (см. заштрихованная площадь на рис. 177), тем самым ослабляя зуб в самом опасном сечении, увеличивая износ зубьев и снижая КПД передачи.

Рис. 177

На практике подрезку зубьев предотвращают прежде всего выбором соответствующего числа зубьев. Наименьшее число зубьев (zmin), при котором еще не происходит подрезание, рекомендуется выбирать от 35 до 40 при равном 15° и от 18 до 25 при ?w равном 20°.

В отдельных случаях приходится выполнять передачу с числом зубьев меньшим, чем рекомендуется, при этом производят исправление, или, как говорят, корригирование формы зубьев. Один из таких способов заключается в изменении высоты головки и ножки зуба до ha = 0,8m; hf = m. Этот способ исключает подрезку, но увеличивает износ зубьев.

Теперь обратимся к изложению основной теоремы зацепления: общая нормаль (линия зацепления NN) к сопряженным профилям зубьев делит межосевое расстояние ( ?w= О1О2) на отрезки (О1Р и 02Р), обратно пропорциональные угловым скоростям (w1 и w2). Если положение точки Р (полюса зацепления) неизменно в любой момент зацепления, то передаточное отношение — отношение частоты вращения ведущего колеса к частоте вращения ведомого — будет постоянным.

02Р / O1P = w1/w2 = i = const.

4.3. Основные элементы зубчатых зацеплений.

При изменении осевого расстояния ?w = О1О2 пары зубчатых колес будет меняться и положение полюса зацепления Р на линии центров, а следовательно, и величина диаметров начальных окружностей, то есть у пары сопряженных зубчатых колес может быть бесчисленное множество начальных окружностей. Следует отметить, что понятие начальные окружности относится лишь к паре сопряженных зубчатых колес. Для отдельно взятого зубчатого колеса нельзя говорить о начальной окружности.

Если заменить одно из колес зубчатой рейкой, то для каждого зубчатого колеса найдется только одна окружность, катящаяся по начальной прямой рейке без скольжения, — эта окружность называется делительной.

Примечание. В настоящей книге рассматриваются зубчатые передачи, у которых начальные и делительные окружности совпадают.

Так как у каждого зубчатого колеса имеется только одна делительная окружность, то она и положена в основу определения основных параметров

зубчатой передачи по ГОСТ 16530- 83 и ГОСТ 16531-83 (рис. 178)

Рис. 178

Основные параметры зубчатых колес:

Важно

1. Делительными окружностями пары зубчатых колес называются соприкасающиеся окружности, катящиеся одна по другой без скольжения. Эти окружности, находясь в зацеплении (в передаче), являются сопряженными. На чертежах диаметр делительной окружности обозначают буквой d.

2. Окружной шаг зубьев Рt — расстояние (мм) между одноименными профильными поверхностями соседних зубьев. Шаг зубьев, как нетрудно представить, равен делительной окружности, разделенной на число зубьев z.

3. Длина делительной окружности. Модуль. Длину делительной окружности можно выразить через диаметр и число зубьев: Пd = Pt • r. Отсюда диаметр делительной окружности d = (Рt • z)/П.

Отношение Pt/П называется модулем зубчатого зацепления и обозначается буквой т. Тогда диаметр делительной окружности можно выразить через модуль и число зубьев d = m • z. Отсюда m = d/z.

Значение модулей для всех передач — величина стандартизированная.

Для понимания зависимости между величинами Рt т и d приведена схема на рис. 178, II, где условно показано размещение всех зубьев 2 колеса по диаметру ее делительной окружности в виде зубчатой рейки.

4. Высота делительной головки зуба ha — расстояние между делительной окружностью колеса и окружностью вершин зубьев.

5. Высота делительной ножки зуба hf — расстояние между делительной окружностью колеса и окружностью впадин.

6. Высота зуба h — расстояние между окружностями вершин зубьев и впадин цилиндрического зубчатого колеса h = ha + hf..

Совет

7. Диаметр окружности вершин зубьев da — диаметр окружности, ограничивающей вершины головок зубьев.

8. Диаметр окружности впадин зубьев df — диаметр окружности, проходящей через основания впадин зубьев.

При конструировании механизма конструктор рассчитывает величину модуля т для зубчатой передачи и, округлив, подбирает модуль по таблице стандартизированных величин. Затем он определяет величины остальных геометрических элементов зубчатого колеса.

Зубчатые передачи с зацеплением M.Л. Новикова

В этом зацеплении профиль зубьев выполняется не по эвольвенте, а по дуге окружности или по кривой, близкой к ней (рис. 179).

Рис. 179

При зацеплении выпуклые зубья одного из колес контактируют с вогнутыми зубьями другого. Поэтому площадь соприкосновения одного зуба с другим в передаче Новикова значительно больше, чем в эвольвентных передачах. Касание сопряженных профилей теоретически происходит в точке, поэтому данный вид зацепления называют точечным.

При одинаковых с эвольвентным зацеплением параметрах точечная система зацепления с круговым профилем зуба обеспечивает увеличение контактной прочности, что в свою очередь позволяет повысить нагрузочную способность передачи в 2…3 раза по сравнению с эвольвентной.

Взаимодействие зубьев в сравниваемых передачах также различно: в эвольвентном зацеплении преобладает скольжение, а в зацеплении Новикова — качение.

Это создает благоприятные условия для увеличения масляного слоя между зубьями, уменьшения потерь на трение и увеличения сопротивления заеданию.

К достоинствам зацепления Новикова относятся возможность применения его во всех видах зубчатых передач: с параллельными, пересекающимися и скрещивающимися осями колес, с внешним и внутренним зацеплением, постоянным и переменным передаточным отношением. Потери на трение в этой системе зацепления примерно в 2 раза меньше потерь в эвольвентном зацеплении, что увеличивает КПД передачи.

К основным недостаткам передач с зацеплением Новикова относятся: технологическая трудоемкость изготовления колес, ширина колес должна быть не менее 6 модулей и др. В настоящее время передачи с зацеплением Новикова находят применение в редукторах больших размеров.