Рекомендации, как изготовить плазменный резак из инвертора своими руками

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы.

Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся.

В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Описание самодельного плазмореза из инвертора

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности.

Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом.

В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу.

С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму.

В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А.

Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии.

Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко.

В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно.

Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Осциллятор

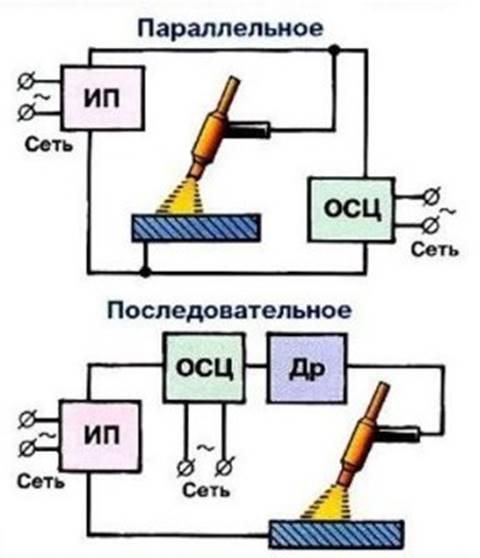

Если некогда заниматься сборкой электрических схем и поиском деталей, возьмите осцилляторы заводского изготовления, к примеру, ВСД-02. Характеристики этих устройств более всего подходят для работы с инвертором. Осциллятор подсоединяется в схему питания плазмотрона последовательно или параллельно, в зависимости от того, что диктует инструкция конкретного прибора.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Транспортировка устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

Плазморез своими руками схемы чертежи

Плазменная резка — это метод обработки металлических пустых частей плазменным потоком.

Этот метод позволяет разрезать металл, так как его достаточно, чтобы он выполнялся таким образом, чтобы материал имел электропроводность.

По сравнению с аналогичными методами плазменная резка металлов позволяет осуществлять более быстрый и качественный процесс без использования массивных роликов и специальных добавок.

Таким образом, можно обрабатывать различные металлические металлические листы, трубы разных диаметров, фасонные и сортированные изделия.

Во время обработки получается качественный срез, что требует минимальных усилий по очистке.

Даже с помощью этой технологии можно устранить различные недостатки с металлической поверхности, такие как выпуклости, швы и неровности, и подготовиться к сварке, сверлению и другим операциям.

Схема работы

Плазменная резка листового металла является чрезвычайно эффективным методом.

В отличие от других методов, он может использоваться для обработки черных и цветных металлов. По этой причине нет необходимости готовить поверхность и очищать ее от загрязняющих веществ, что может затруднить воспламенение дуги. В отрасли основным конкурентом этого метода является лазерная обработка, которая имеет еще большую точность, но также требует значительно более дорогих установок.

В домашних условиях эквивалентными конкурентами плазменного устройства нет.

Качество плазменной резки металлов

Технология плазменной резки

Плазменная резка осуществляется с использованием специального устройства, которое имеет размеры, аналогичные размерам обычного сварочного аппарата. Вначале эти устройства имели большие размеры, но во время улучшения они стали меньше.

Устройство подключено к источнику питания 220 В для бытовых приборов и 380 В для промышленного применения.

В процессе производства резка осуществляется с помощью станков с ЧПУ, которые представляют собой одну или несколько горелок с механизмами их перемещения.

Машина может реализовать меры по конкретной программе, что значительно облегчает работу в одном и том же разрезе нескольких листов.

Для создания плазменной струи необходимо подключить систему к компрессору или воздушной линии.

Сжатый воздух, подаваемый на устройство, должен быть очищен от грязи, пыли и влаги. С этой целью перед устройством установлены воздушные фильтры и осушители. Без таких устройств износ электродов и других элементов будет ускоряться быстрее. Плазменные горелки с жидкостным охлаждением также нуждаются в сантехнике.

Ручная резка стальной трубы

Круговая резка стальной трубы

самоходная машина

Технология воздушной плазменной резки позволяет достичь качественных кромок (без сосания и решетки) и отсутствия деформации (также на листовых листах с низким толстым слоем).

Это позволяет проводить последующую сварку очищенного металла без предварительной обработки.

Ручная резка металлов на образце

Сущность плазменного листа

Плазменная резка стали в повседневной жизни осуществляется устройствами, вдоль которых длина труб достигает 12 м.

Ручные устройства имеют режущую головку, оборудованную ручкой с электроприводом. В таких устройствах используется воздушное охлаждение, поскольку оно проще в конструкции и не требует дополнительных холодильных установок. Водяное охлаждение используется в промышленных установках, где плазменная резка стального листа осуществляется более эффективно, но цена устройств выше.

Кислородно-плазменная технология

Для резки кислородной плазмой требуется специальный электрод и сопло, которое имеет значительный температурный эффект в качестве расходного материала.

Во-первых, начинается вспомогательная дуга, которая возбуждается разрядом, вызванным генератором постоянного тока. Благодаря дуге создается плазменная горелка длиной 20-40 мм.

Когда факел касается металла, появляется рабочая дуга, и вспомогательный лук выключается.

Как сделать плазменный сварочный аппарат своими руками?

Таким образом, плазма действует как направляющая между устройством и заготовкой. Arisen arc является самодостаточным, создавая плазму из-за ионизации молекул воздуха.

Плазменная резка с использованием рабочей жидкости при температуре до 25000 ° С.

Плазменная резка труб большого диаметра и других резервуаров

Плазменная резка и сварка могут выполняться в мастерских и мастерских, а также на открытом воздухе.

Возможно, этот метод нельзя назвать эффективным, как газовая электростанция, для ремонта и строительных работ, при отсутствии центральной системы для электричества и сжатого воздуха. В этом случае для обеспечения мощности устройства и компрессора необходим достаточно сильный генератор.

Подобно разрезанию газового пламени, этот метод можно использовать для обработки пустых частей разных размеров и форм.

Плазменная резка труб большого диаметра не создает никаких проблем: она выполняется вручную или с помощью самоходных машин. Фиксированная горелка вращается снаружи трубки. Использование самоходных машин обеспечивает точную и ровную резку. Работа с формованными и сортированными прокатными изделиями также может быть автоматизирована в промышленных условиях.

Преимущества использования устройств SIBERIAN:

- Универсальность (возможность нанесения на любой металл, включая цветные и тугоплавкие металлы);

- Скорость резания;

- Высокое качество поверхности после резки;

- Экономика (с использованием сжатого воздуха);

- Почти полное отсутствие термических деформаций на подлежащем сокращению продукте;

- Мобильность, а не тяжелый вес агрегатов с воздушным охлаждением;

- Прост в использовании.

Устройства для поджига дуги

Устройства для первоначального поджига дуги делятся на два класса: поджиг дуги от короткого замыкания и путем пробоя промежутка электрод—изделие высоковольтными импульсами.

Поджиг коротким замыканием осуществляется путем кратковременного контакта электрода и изделия и последующего их разведения. Ток, через микровыступы электрода, разогревает их до температуры кипения, а поле, возникающее при разведении электродов, обеспечивает эмиссию электронов, достаточную для возбуждения дуги.

При таком поджиге возможен перенос материала электрода в сварной шов. Для устранения этого нежелательного явления зажигание должно осуществляться при малом токе, не превышающем 5—20А. Устройство для поджига должно обеспечивать малый ток короткого замыкания, поддержание тока на этом уровне до момента образования дуги и лишь затем плавное нарастание до рабочего.

(УДГ-201, АДГ-201, АДГ-301).

Основные требования к устройствам для поджига через зазор (возбудителям дуги или осцилляторам):

1) должен обеспечить надежное возбуждение дуги;

2) не должен угрожать безопасности сварщика и оборудования.

Возбудители могут быть предназначены для возбуждения дуги постоянного или переменного тока. В последнем случае к возбудителям предъявляется ряд специфических требований, относящихся к моменту поджига дуги. Схема осциллятора ОСПЗ – 2М показана на рис.

Рис. 5.5. Принципиальная электрическая схема осциллятора ОСПЗ-2М. F1 – предохранитель; ПЗФ – фильтр защиты от помех; TV1 – трансформатор повышающий; FV – разрядник; Cг – конденсатор колебательного контура; Cn – разделительный конденсатор; TV2 – высоковольтный трансформатор; F2 – предохранитель.

Конденсатор Сг заряжается от напряжения вторичной обмотки повышающего трансформатора TV1.

После зарядки его до напряжения пробоя разрядника FV образуется колебательный контур, состоящий из конденсатора Сг и первичной обмотки высоковольтного трансформатора TV2.

Частота колебаний этого контура примерно равна 500 – 1000 кГц.

Со вторичной обмотки это напряжение частотой 500 – 1000 кГц и величиной порядка 10000 В через разделительный конденсатор Cn и предохранитель F2 подается на промежуток электрод – изделие.

При этом в данном промежутке возникает искра, которая ионизирует промежуток, вследствие чего от источника питания возбуждается электрическая дуга. После возбуждения дуги осциллятор автоматически отключается.

Необходимо обратить внимание, что у осциллятора высокое напряжение.

Для человека оно не опасно вследствие маломощности источника. Однако если в схеме источника имеются полупроводники (диоды, тиристоры и др.), то возможен их пробой напряжением осциллятора.

Для исключения этого осциллятор необходимо подключать к источнику с использованием систем защиты (рис. 5.6).

Рис.

Как сделать плазморез своими руками из инвертора?

Схема подключения осциллятора к источнику питания.

Дроссель зашиты ДЗ для высокой частоты осциллятора имеет очень большое индуктивное сопротивление и не пропускает напряжение осциллятора к источнику.

Защитный конденсатор СЗ, наоборот, имеет очень малое сопротивление для высокой частоты, защищая источник от высокочастотного и высоковольтного напряжения осциллятора. Разделительный конденсатор Ср защищает осциллятор от напряжения источника питания.

Дата добавления: 2016-06-22; просмотров: 1970;

Самодельный плазморез из сварочного инвертора

Плазморезы широко применяются на предприятиях, работающих с цветными металлами. В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала.

При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза.

При использовании присадочной проволоки аппаратом можно наоборот сваривать цветные виды стали. Но это оборудование стоит довольно дорого.

Как собрать плазморез самостоятельно из сварочного инвертора? По какому принципу работает аппарат? Какова схема оборудования? Возможно ли изготовить пистолет-резак самостоятельно, или лучше купить этот элемент? Далее рассматриваются ответы на эти вопросы, включающие тематическое видео.

Принцип работы и комплектующие

Смастерить плазморез из инвертора своим руками получится в том случае, если хорошо понимать принцип работы аппарата и элементов, задействованных в процессе. Суть функционирования плазмореза заключается в следующем:

Температура дуги, благодаря разгону потоком воздуха, может достигать 8000 градусов, что позволяет моментально и точечно нагревать необходимый участок металла, производя резку, и не перегревая остальное изделие.

Плазморезы отличаются по мощности и комплектации. Небольшие модели способны резать металл толщиной около 10 мм. Промышленные машины работают со сталями толщиной до 100 мм. Часто это большие станки на кронштейнах, на которые подаются листы стали тельферами.

Плазморез, сделанный в домашних условиях, будет способен разделывать нержавейку и другие металлы до 12 мм.

Им можно будет выполнять фигурные вырезы в листовом железе (круги, спирали, волнообразные формы), а так же сварку легированной стали с присадочной проволокой.

Самый простой самодельный плазморез должен иметь четыре составляющих узла:

- источник питания;

- плазмотрон;

- компрессор;

- массу.

Источник тока

Сборку изделия необходимо начинать с поиска подходящего источника тока. В промышленных моделях используются мощные трансформаторы, позволяющие получать большую силу тока и способных резать толщину свыше 80 мм. Но в домашних условиях работать с такими величинами не приходится, да и такой трансформатор будет сильно гудеть.

В качестве источника тока можно взять обычный инвертор, который стоит в четыре раза дешевле самого простого аппарата плазменной резки. Он будет превосходить работу трансформатора, выдавая устойчивое напряжение с высокой частотой.

Благодаря этому будет обеспечиваться стабильность горения дуги и требуемое качество реза. Инвертор будет удобен и ввиду малых размеров, на случай выездной работы с плазморезом.

Легкий вес позволит проще транспортировать аппарат на нужное место.

Плазморез из инвертора, в готовом виде, должен соответствовать ряду ключевых требований:

- питаться от сети 220V;

- работать при мощности 4 кВт;

- иметь диапазон регулировки силы тока от 20 до 40 А;

- холостой ход 220V;

- номинальный режим работы 60% (при цикле около 10 минут).

Чтобы добиться этих параметров, изделие необходимо снабдить дополнительным оборудованием, строго по схеме.

Схема плазмореза и ее работа

Как сделать плазморез хорошо показано на некоторых видео в сети. Там же можно найти и важные схемы, по которым собирается устройство. Чтобы прочитать обозначения, необходимы элементарные навыки электротехники и умение понимать условные обозначения.

Схема плазмореза обеспечивает в реальности возможность выполнения работы аппаратом. Происходит это следующим образом:

Сборка плазмотрона

Плазменная резка и сварка выполняется горелкой (плазмотроном). Она может иметь различные модификации и размеры. Соорудить модель работающую на воде в домашних условия довольно сложно, поэтому стоит приобрести такой «пистолет» в магазине.

Сделать плазмотрон с воздушной системой гораздо проще. Самодельные версии плазмореза чаще всего именно такие. Для сборки своими руками потребуются:

- рукоятка с отверстиями для кабелей (можно использовать от старого паяльника или игрушек);

- кнопка пуска;

- специальный электрод;

- изолятор;

- завихритель потоков;

- сопла под разные диаметры металла;

- наконечник с защитой от брызг;

- дистанционная пружина для выдерживания зазора между соплом и поверхностью;

- насадки для снятия фасок и нагара.

Сварка и резка одним и тем же устройством может вестись на разных толщинах металла благодаря сменным элементам оголовка плазмотрона.

Для этого предусмотрены разнообразные сопла, отличающиеся по диаметру выходного отверстия и высоте конуса. Именно они направляют сформированную струю плазмы на металл. Приобретаются сопла отдельно в магазине.

Купить стоит каждый вид по несколько штук, т. к. они будут оплавляться, что потребует, со временем, замены.

Сопла крепятся специальной прижимной гайкой, чей диаметр позволяет пропустить через себя конус сопла, и зажать его широкую часть. Сразу за соплом находится электрод и изоляционная втулка, не дающая зажечься дуге в непредусмотренном месте.

После, располагается механизм закрутки воздушного потока, усиливающий действие дуги. Все это помещается во фторопластовый корпус и закрывается металлическим кожухом.

Некоторые из этих элементов можно изготовить самостоятельно, а другие лучше купить в магазине.

Магазинный плазмотрон может отличаться и системой воздушного охлаждения, которая позволит дольше работать устройству без перегрева. Но если резка будет вестись кратковременно, то в этом нет необходимости.

Используемые электроды

Электроды играют важную роль в обеспечении процесса горения дуги и осуществлении резки плазмотроном. В их изготовлении используют бериллий, гафний, торий и цирконий. Благодаря образованию тугоплавкой поверхностной пленки, электродный стержень не подвергается перегреву и преждевременному разрушению при работе с высокими температурами.

Покупая электроды для самодельного плазмореза следует выяснить из какого они материала. Бериллий и торий дают вредные испарения, и подходят для работы в специальной среде, обеспечивающей надлежащую защиту сварщика. Поэтому, для домашнего использования лучше приобрести электроды из гафния.

Компрессор и кабель-шланги

Большинство самодельных плазморезов включают в свою схему компрессор и пути подачи воздуха к горелке.

Это важная часть устройства, позволяющая развивать температуру электрической дуги до 8000 градусов, и обеспечивающая процесс резки.

Дополнительно, компрессор продувает каналы оборудования и плазмотрона, осушая систему от конденсата и удаляя частички мусора. Возможность прохождения сжатого воздуха по горелке содействует охлаждению работающих частей.

В свой плазмотрон можно установить простой компрессор, применяемый при покраске пульверизатором. Подсоединение к аппарату выполняется тонким шлангом и соответствующим разъемом. На входе устанавливается электроклапан, регулирующий подачу воздуха в систему.

Канал от плазмореза к горелке содержит уже электрическую составляющую (кабель для запитки электрода), поэтому используют более толстый шланг, например от старой стиральной машинки, внутрь которого помещают провод электросети.

Подающийся воздух будет одновременно охлаждать кабель. Массу выполняют из провода сечением более 5 мм квадратных, с зажимом на конце. Если контакт массы будет плохим, то дежурная дуга не сможет переключаться на рабочую.

Поэтому зажим важно покупать сильный и надежный.

Собрать плазморез в домашних условиях при помощи видео и купленных комплектующих вполне возможно. Рабочий инвертор и схема послужат основой для реализации цели. А вышеприведенные советы помогут лучше понимать процесс и предназначение каждого элемента в сборке.

Поделись с друзьями

1

1

Плазморез из инвертора своими руками: чертежи, инструкция по изготовлению :

Сделать плазморез из инвертора своими руками – это задача, которая под силу практически любому хорошему хозяину. Одно из главных достоинств этого прибора заключается в том, что после резки таким устройством не возникнет необходимости в дополнительной обработке краев металлических листов.

Аппараты прямого действия

В настоящее время существует множество вариантов ручных плазморезов, как и множество различных вариантов, их работы. Одна из таких установок – это резак с прямым принципом действия. Работа этого типа устройства основывается на применении электрической дуги.

Эта дуга имеет вид цилиндра, к которому подведена струя газа. Именно за счет такой необычной конструкции, в этом аппарате можно достичь колоссальной температуры примерно в 20 000 градусов.

Кроме того этот аппарат способен не только развивать огромную температуру, но и быстро охлаждать другие рабочие элементы.

Аппарат косвенного действия

Установки косвенного действия используются не так часто, как прямого. Все дело в том, что они характеризуются меньшим показателем коэффициента полезного действия, то есть КПД.

Устройство этих инструментов также довольно специфичное и заключается оно в том, что активные точки цепи размещаются либо на трубе, либо на специальном вольфрамовом электроде.

Эти устройства стали довольно широко применяться тогда, когда требуется произвести напыление или нагреть металлические части. Однако в качестве плазменного резака этот тип оборудования не применяется.

Чаще всего их используют для того, чтобы провести ремонт автомобильных узлов, не извлекая их при этом из корпуса.

К особенностям работы таких резаков также можно отнести то, что они способны работать только в том случае, если имеется воздушный фильтр, а также охладитель. Наличие воздушных фильтров в этом устройстве обеспечивает более длительный срок службы таких элементов, как катод и анод, а также влияет на ускорение процесса запуска механизма.

Конструкция ручного инструмента

Для того чтобы обеспечить выполнение всех нужных функций плазморезом из инвертора своими руками, необходимо понимать основной принцип действия. Вся работоспособность устройства зависит от подачи сильно нагретого воздуха с резака на лист металла.

Температурные условия, которые необходимо создать – это несколько десятков тысяч градусов. При нагреве кислорода до таких пределов, он под давлением подается из резака на поверхность, которую необходимо разрезать. Именно этот процесс работы является основополагающим.

Резка металлических листов осуществляется сильно нагретым кислородом под высоким давлением.

Для того чтобы ускорить данный процесс, необходимо учитывать ионизацию электрическим током. Также важно отметить, что можно увеличить срок службы изготовленного плазмореза своими руками из инвертора, если в устройстве будут находиться некоторые дополнительные детали.

Дополнительные элементы

Всего имеется пять основных элементов, которые должны входить в конструкцию плазмореза.

- Первая и основная деталь – это плазмотрон. Именно этот элемент отвечает за выполнение всех основных функций резака.

- Далее идет плазморез. Конструкция этого элемента может быть выполнена двумя способами – прямым или косвенным. В чем разница между этими конструкциями описано выше.

- Также важно наличие электродов, как расходников для плазмореза.

- Одной из важнейших деталей стало сопло. Конфигурация именно этого элемента дает возможность мастеру понять, для резки какого именно металлического листа предназначается этот резак.

- Компрессор. Необходимость этой детали вполне понятна. Так как для резки необходимо подавать кислород под большим давлением, то наличие этого устройство жизненно важно для функционирования аппарата в целом.

Выбор деталей

Для того чтобы изготовить плазморез своими руками из инвертора, необходимо определиться с тем, из каких именно элементов его создавать.

Деталью, которая будет создавать необходимую мощность для резки, может быть инвертор или трансформатор. При выборе данного элемента устройства очень важно понимать, какой именно толщины металл необходимо будет разрезать.

Именно толщина металла и будет являться основополагающим фактором, который повлияет на выбор этой детали. Так как собирается ручной резак, то лучше, конечно, приобретать сварочный инвертор.

Его мощность несколько меньше, чем у трансформатора, но он намного легче и сэкономит большое количество электроэнергии.

Второй важной деталью станет выбор между плазменным резаком или плазменной точкой. Основным критерием выбора тут станет тот же фактор, что и при подборе сварочного инвертора, то есть толщина металла.

Однако нужно учесть еще один нюанс. Оборудование прямого воздействия предназначается для работы с элементами способными проводить ток.

Косвенный же элемент чаще всего устанавливается в том случае, если в работе необходимо обойтись без вещей, использующих ток.

Еще один важный элемент – это компрессор. Его выбор уже проще, так как единственное важное требование – это мощность, которая должна подходить под ранее выбранные части.

Последняя деталь – кабель-шланговый пакет. Предназначается для соединения всех деталей, приведенных выше.

Принцип действия

Для того чтобы создать хороший рабочий инструмент этого типа, очень важно понимать принцип работы и устройство плазмореза. Работает этот аппарат следующим образом:

Устройство резака

Так как температура дуги искусственно повышается при помощи подачи горячего воздуха, то ее температура в самодельном плазморезе может достигать 8 000 градусов. Это очень высокий температурный показатель, который позволяет производить точечную резку металла, не нагревая при этом другие части листа.

Как и любые другие технические приборы, плазморезы из инвертора своими руками будут отличаться между собой по своей мощности, которая будет определять, насколько толстый лист стали сможет разрезать аппарат. Ручные резаки чаще всего могут осилить лист до 10 мм толщиной. Промышленные агрегаты способны справиться с металлом толщиной в 100 мм.

Самодельный плазморез, изготовленный своими силами сможет разрезать листы с толщиной до 12 мм.

Такие изделия можно использовать для того, чтобы заниматься фигурной резкой, а также сваривать легированные стали с присадочной проволокой. Простейшие резаки включают в себя четыре основных детали – источник питания, плазмотрон, компрессор, масса.

Как сделать плазморез?

Сборка этого устройства всегда должна начинаться с источника питания. В промышленных агрегатах используют трансформатор, чтобы добиться большей мощности, а, значит, и разрезать более толстый металл.

Для ручного домашнего резака отлично подойдет обычный инвертор, который способен обеспечить такие показатели, как устойчивое напряжение и высокую частоту.

Преимуществом использования именно инвертора станет и его легкий вес, который сделает аппарат более удобным для перевозки, а также он вполне способен обеспечить стабильное горение дуги резака и качество самой резки.

Кроме этого, инвертор должен соответствовать еще нескольким требованиям:

- Его питание должно осуществляться от сети в 220В.

- Работа резака должна проходить с мощностью в 4 кВт.

- Диапазон регулировки тока для ручного устройства должен быть от 20 до 40 А.

- Холостой ход также 220В.

- Номинальный режим работы при цикле в 10 минут не должен превышать 60%.

Для того чтобы достичь всех указанных параметров, необходимо использовать определенное дополнительное оборудование.

Схема плазмореза

Для того чтобы изготовить рабочее устройство, необходимо сверяться со схемой этого устройства. Найти такую схему можно без проблем в интернете, однако ее еще необходимо прочитать. Для этого необходимо иметь самые минимальные знания в электротехнике. Именно правильно сборка по схеме обеспечивает реальную работу агрегата.

Работа схемы изделия

Сборка своими руками плазмореза по чертежу – это важнейший процесс, который обеспечит стабильную работу аппарата в будущем. Готовая и правильно собранная схема выглядит следующим образом:

- Плазмотрон обладает кнопкой, которая запускает весь рабочий процесс. Нажатие этой кнопки будет запускать реле Р1. Функция этого элемента заключается в подаче тока на блок управления.

- Далее в работу включается реле Р2. Оно выполняет такие задачи, как пуск тока на инвертор и одновременное включение электроклапана, который занимается продувкой горелки. Этот продув необходим для того, чтобы высушить камеру горелки и очистить ее от возможного мусора или окалины.

- После трех секунд задержки включается реле Р3, которое подает ток на электроды.

- Вместе с включением этого реле, запускается осциллятор, который ионизирует воздух между катодом и анодом, тем самым возбуждая дежурную электрическую дугу.

- Когда пламя подводят к изделию, то зажигается дуга между листом и плазмотроном, которая называется рабочей.

- В этот момент отсекается подача тока, которая работает на розжиг.

- Далее проводятся работы по резке или сварке металла.

- По завершении работы и нажатии кнопки на плазмотроне, срабатывает реле Р4, которое отключает обе дуги, а также на короткий промежуток времени включает подачу воздуха в камеру горелки, чтобы удалить нагоревшие элементы.

Плазмотрон, электроды, компрессор

Резка или сварка металла осуществляется таким элементом, как плазмотрон. Сделать его на водной основе своими силами очень проблематично, а потому лучше купить. Своими руками чаще всего делают плазмотроны с воздушной системой.

Для этого и требуется компрессор, который, отвечает за выдув, и нагрев дуги до нужных 8 000 градусов. Также этот элемент выполняет очистительную функцию в резаке, осушая его и очищая от нежелательных элементов и мусора. В качестве компрессора можно использовать деталь, применяемую в обычном пульверизаторе.

Важной частью самодельного резака будут, использующиеся электроды. При их покупке важно уточнять из какого они материала. Бериллий и торий при использовании выделяют вредные испарения. Использовать их лучше только в специальной среде, где гарантируется безопасность человека. Лучшим выбором для домашнего резака станут электроды из гафния.

Как сделать своими руками хороший плазморез из инвертора: устройство, виды, изготовление

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования.

Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки.

Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера.

Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей.

Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора.

Оборудование для плазменной резки металла

Все многообразие подобных инструментов можно классифицировать на две основные группы:

- производственного;

- домашнего назначения.

Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ (числовое программное управление). Это приспособление упрощает изготовление деталей различных форм.

Работа с таким оборудованием заключается в разработке макета с использованием специального программного обеспечения. Именно на него впоследствии придется ориентироваться во время выполнения работы.

После этого созданный в требуемом формате файл поступает на машину, а там уже выполняется его отрезание.

Стоит заметить, что подобное оборудование недешево: цена на эти агрегаты может достигать десятков тысяч долларов.

Более простое устройство имеют аппараты, предназначенные для плазменной резки в домашних условиях. По своему исполнению они имеют вид компактного блока, который работает от электроэнергии и дополнен такими компонентами, как шланг и наконечник, обеспечивающие электрическую дугу. Именно благодаря ей и выполняется резка.

Также дуга позволяет разделять железные листы и обеспечивать высокое качество краев.

Учитывая, что для разрезания заготовки используется необычный инструмент в виде ножовки или диска, владельцу не придется тратить время и силы на дополнительную шлифовку деталей.

Оборудование для домашнего использования привлекательно тем, что его можно перевозить в любое место, а также хранить и использовать на протяжении длительного времени.

Предлагаемые на рынке модели устройств для плазменной резки рассчитаны на работу с различными видами материалов, что определяется типа газа, который имеется в механизме.

При помощи воздушно-плазменного типа установок можно заниматься резкой заготовок из черных металлов и их сплавов.

Если возникла задача по разделению деталей из цветных металлов и их комбинаций, желательно применять оборудование, где используются неактивные элементы наподобие водорода, азота или аргона. Однако к подобному варианту газовой резки в бытовых условиях прибегают нечасто.

Отличие аппаратов прямого и косвенного действия

Сегодня можно найти различные варианты ручных аппаратов, в которых реализован различный принцип функционирования. Работа установок прямого действия основывается на использовании электрической дуги.

Последняя выглядит как цилиндр, и к ней непосредственно подведена струя газа. Благодаря подобной конструкции дуга нагревается до высоких температур порядка 20 000 градусов.

И в то же время она способна эффективно охлаждать прочие элементы устройства.

Если говорить об установках косвенного действия, то их особенностью является меньший КПД. Именно этим и обусловлено то, что к ним прибегают не так часто.

Говоря про их устройство, следует отметить, что основная цель здесь заключается в размещении активных точек цепи на трубе либо специальном вольфрамовом электроде.

Оборудование косвенного действия получило распространение для напыления, нагрева металлических устройств, причем в качестве режущего оборудования их не используют.

В большинстве своем с помощью подобного ручного механизма выполняют ремонт автомобильных узлов, не прибегая к извлечению их из корпуса.

При этом подобным установкам присуща одна общая особенность: они способны работать только при наличии воздушных фильтров и охладителей. Польза от первых заключается в увеличении срока службы катода и анода, ускорении запуска механизма, который эксплуатируется довольно долго.

Что же касается второго элемента, то он необходим для увеличения эксплуатационного ресурса аппарата, работающего в непрерывном режиме. Оптимально, когда в течение часа беспрерывной резки этим аппаратом выделяют на отдых порядка 20 минут. Эти характеристики являются очень важными и должны учитываться вне зависимости от типа исполнения выбираемого устройства.

Конструкция ручного плазмореза

Возможность выполнять свою функцию подобному аппарату обеспечивает подача сильно нагретого воздуха на металлический лист. В условиях температуры, достигающей нескольких десятков тысяч градусов, при которой происходит нагрев кислорода, последний под большим давлением поступает на поверхность, что приводит к ее резке.

Более быстрое выполнение этой операции обеспечивается с учетом ионизации электрическим током. Продлить срок службы подобного оборудования можно при условии, что в его оснащении будут присутствовать следующие элементы:

- Плазмотрон. Имеет вид резака, в обязанности которого входит выполнение основных задач;

- Плазморез. Это устройство может быть выполнено в варианте прямого или косвенного воздействия;

- Сопло. Это приспособление превосходит по функциональности все прочие элементы оборудования. Оно дает понять, для выполнения резки какой сложности предназначена конкретная модель;

- Электроды. Ими оснащаются отдельные виды устройств;

- Компрессор. С его помощью создается мощный воздушный поток.

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила.

В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии.

Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

- Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться вовремя покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

- Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

- Компрессор для прогонки воздуха. Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами.

- Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам.

Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

- На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

- Далее, следует решить вопрос с источником бесперебойного питания.

- Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды. Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки. Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

- Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

- Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили. Особое внимание уделите безопасности соединений.

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения.

Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования.

Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

Средняя стоимость оборудования

Сегодня в магазинах представлено большое количество оборудования для ручной резки металлов, которые предлагаются по различным ценам. Причем на стоимость этих аппаратов будут оказывать влияние несколько факторов:

- тип оборудования;

- производитель;

- максимальная толщина необходимого реза;

- модель аппарата.

Избежать ошибок на этапе выбора инструмента для резки металлов можно при условии, что вы посетите несколько магазинов и сравните условия, на которых вам готовы продать это оборудование.

Рассматривая различные модели плазморезов, сразу следует поинтересоваться ценами на комплектующие, без которых не обойтись, если придется выполнять ремонт этого оборудования.

В среднем цены запасные части к плазморезам с учетом толщины среза находятся в следующем диапазоне:

- При толщине не более 30 мм – 150–300 тыс. руб.;

- При толщине не более 25 мм – 81–220 тыс. руб.;

- При толщине не более 17 мм – 45–270 тыс. руб.;

- При толщине не более 12 мм – 32–230 тыс. руб.;

- При толщине не более 10 мм – 25–20 тыс. руб.;

- При толщине не более 6 мм – 15–200 тыс. руб.

Заключение

Оборудование для плазменной резки металлов является высокотехнологичным устройством, которое способно заметно упростить выполнение работы по разрезанию различных металлических изделий. Причем отнюдь не обязательно приобретать дорогое оборудование в магазине, каждый владелец может изготовить этот аппарат своими силами.

Для этого достаточно подготовить все необходимое оборудование и в точности следовать технологии сборки плазмореза. Даже изготовленный своими руками плазморез способен обеспечить такое же качество резки стальных деталей, как и оборудование, предлагаемое в магазинах.